Пътят на BMW в неизвестното, от електромобилите и хибридите, до Neue Klasse (Част II)

(продължение)

Времето отмина някак неусетно. Гледам представянето на новия BMW iX3 Neue Klasse и си спомням представянето на новите технологии за електрическо задвижване, обединени във философията на Neue Klasse отпреди няколко месеца. И така, мислено се пренасям във времето назад, когато през 2010 година BMW представи технологиите на Mega City Vehicle. Те, от своя страна бяха плод на разработките, обединени под името Project i и се материализираха след това в първия сериен електрически модел на компанията i3. Новата концепция носи име, което трябва да символизира значимост, съпоставима с оригиналната „Нова класа“ от 1962 година и ролята изиграла за оцеляването, възхода и имиджа на BMW

От BMW дефинират новото електрическо задвижване като шесто поколение (Gen. 6), но задвижването на i3 всъщност е от трето поколение, защото е предшествано от Mini E и BMW Active E. Както споменах в първата част, имах възможност тогава да шофирам един от 600-те представителя на първопроходеца Mini E, който на практика нямаше задна седалка и цялото задно пространство бе запълнено от възтежката батерия. Mini E, с неговата склонност към загуба на сцепление на предния мост показа, че при електрическо задвижване задното предаване е по-подходящо и концепцията бе тествана именно при базираното на Серия 1 BMW Active E. Истинската революция обаче предстоеше да се случи, защото i3 бе автомобил изначално проектиран като електрически и стана носител на толкова авангарда техника, че и до ден днешен мнозина съжаляват за прекратяването на производството му.

Технологичните презентации на „Новата класа“ се случиха в завода на BMW в Ландсхут, който още тогава се превърна в развоен и производствен център в областта на карбоновите конструкции за едросерийно производство, формиращи поставената върху алуминиева рама и изработена от усилени с въглеродни влакна каросерия. В трудното и предизвикателно начинание за създаване на карбонов автомобил с приемлива себестойност, и в което BMW стана пионер имаше логика – инженерите от баварската компания се стремяха да намалят колкото се може повече теглото на самия автомобил, за да компенсират теглото на батерията и да формират дънна конструкция, в която на разположат корпуса на батерията с изработени от Samsung литиево-йонни клетки.

Born Electric 1.0

Ако се върнем малко назад ще видим че одисеята с превърналият се вече в легенда BMW i3, започва през 2007 година когато, анализирайки икономическите и техническите тенденции, отговорните фактори за развитието на BMW Group начертават нова „пътна карта” за бъдещето на компания. Като начало, стратегията Number One включва запазване на независимостта, сериозни инвестиции във високи технологии и разбира се ефективност и доходност. Целта е компанията да „запази лидерската си позиция като производител на висококачествени премиум продукти”. В хода на развитието на тази стратегия постепенно изкристализира изцяло ново направление – гореспоменатият Project i – инициатива за създаване на напълно нови концепции за мобилност. Този проект трябва да е фокусна точка на разработки, които впоследствие могат да бъдат пренесени във всички звена на компанията. При това тук не става дума само за нови процеси и технологии, а изцяло нов прочит на представата за мобилност. Дори за компания като BMW, разполагаща с невероятен развоен потенциал подобна мащабна идея изисква неконвенционален подход, поради което е създадена напълно нова проектна организация. От всички технологични и проектантски звена на фирмата са изтеглени висококвалифицирани конструктори и инженери с изключителни възможности и най вече – с развинтена фантазия. Новият екип разполага с пълна свобода и не е ангажиран пряко с някоя от марките на групата. Напълно независим, той трябва да търси не само високотехнологичен, но и различен подход към нещата, има правото да комуникира и обменя информация с всеки друг отдел на компанията и разполага със солиден бюджет.

Естествено конструкторите не започват проектите си от нулата – все пак компанията вече разполага с множество разработки на различни отдели и центрове, които могат да бъдат задействани и развити чрез Project i, част от които вече описахме. Той трябва обедини и роди широк спектър от идеи – както по отношение на въпросните проекти и цели технологични процеси, така и на връзки с други компании.

Още първият от тях се оказва нещо наистина уникално – концепция за революционен електрически градски автомобил е наречен от конструкторите му Megacity Vehicle. Формулата за реализацията му е изненада дори за идейните генератори на Project i – това е автомобил с изцяло електрическо задвижване, но конструкторите му не изключват и създаването на версия оборудвана с маломощен двигател, който да удължава пробега подобно на Chevrolet Volt впървоначалната му версия. Разбира се дотук нищо не изглежда революционно, но пътят по който поемат конструкторите за реализацията му се оказва уникален. За партньори са избрани съвместната компания на Samsung и Bosch SB LiMotive (за доставката на клетките на батериите), впоследствие Samsung SDI, и американската SGL Automotive Carbon Fibers (за производство на въглеродни влакна и тъкани на тяхна база). Именно тук – в композитните материали се крие и едно от разковничетата на новия проект.

Въпросът е в това че един от основните изводи от изследванията и анализите на действащите електрическите модели под форматга на Mini Е и BMW Active E е че създаването на електрически модел на базата на вече съществуващ автомобил с ДВГ не е оптимално решение, тъй като задвижващите компоненти и акумулаторната батерия имат специфични експлоатационни изисквания и конструкция и използването на конвенционални платформи не дават възможност за оптимизиране на архитектурата при изцяло електрическо задвижване. Специфичните им характеристики изискват специфичен подход при създаването на компановката и проектът за MCV поема именно в тази посока – към създаване на автомобил с изцяло адаптирана компановка, която конструкторите обикновено наричат purpose build vehicle.

От изследванията инженерите се убеждават че монтирането на акумулаторни батерии осигуряващи пробег по-голям от около 160 км (!) изключително много повишава теглото и само по себе си увеличава неимоверно разхода на енергия. Тъй като подобен пробег се смята за оптимален за автомобил, с изцяло електрическо задвижване, а за MCV е решено че ще бъде с размерите на компактен четириместен автомобил, за предел се приема капацитет на батериите от около 22 кВтч. Дори този акумулаторен пакет обаче при тогавашното ниво на развитие на литиево-йонните технологии е доста тежък и би увеличил значително теглото. Това статукво е факт и дори от експертите на Samsung в близките няколко години не може да се очаква чудо (макар че по-късно все пак създат нови клетки за батерията i3 и вуличават капацитета и). Затова конструкторите на Project i поемат в друга посока – към създаване на максимално олекотена конструкция, която да компенсира увеличеното тегло. Именно тук на помощ идват вече разработките на други отдели и така се ражда нова концепция, съставена от две основни части и наречена LifeDrive. Парадоксалното в случая е че инженерите избират като най-оптимална архитектура отдавна забравената от масовото производство на леки автомобили конструкция с носеща рама и монтирана върху нея отделна каросерия. По подобие на класическите компановки, отпреди половин век надлъжните „греди” на рамата се издигат дъгообразно в задната част за да приютят елементите на окачването и задвижването – според инженерите опитът с Mini E е показал категорично че поради огромният въртящ момента на електрическите машини наличен още при нулеви обороти задното предаване е за предпочитане. Заради малките размери на електромотора, по-малкото съпротивление при пренос на въртящия момент и липсата на необходимост от насрещен поток за охлаждане е по-оптимално въпросният мотор (и силовата електроника) е разположен директно отзад. В решението за използване на носеща рама има изключително рационална идея тъй като именно тя ще приюти в централната си част целия акумулаторен пакет (с което се гарантира безопасността), изключително нисък център на тежестта и възможност за оптимално разпределение на теглото в най-добрите традиции на BMW. За разлика от тежките стоманени лонжеронни конструкции тук рамата е изработена от изключително лека и здрава алуминиева сплав, която има голямото предимство да може да може да бъде предварително програмирана по отношение на енергоабсорбиращи функции. Именно с подобна идея за проектирани предната (поради липсата на двигател тази задача е улеснена) и задната част. Върху задвижващата част наречена логично Drive е разположена каросерията изработена от високотехнологичния композитен материал Carbon Fibre Reinforced Polymer (Plastic) или CFRP. Тази „усилен с въглеродни нишки полимер” добре известен от болидите от Формула 1 има безспорни качества като структурен елемент за автомобилосторенето. Именно на този материал пилотите дължат безопасността на своите автомобили. Значително по-здрав от стоманата и алуминия, той е съответно с 50 и с 30 процента по-лек от тях, не кородира и не се влияе от климатичните условия.

По това време BMW обаче няма намерение на създава електромобили с цената на болид от Формула 1 – решението за използване на тези композити всъщност се дължи на вече над десетгодишна развойна дейност, която позволява на компанията да създаде технологични процеси за серийно производство на детайли от CFRP на ниска себестойност, различни от скъпият процес при който се изработват шаситата на болидите от Формула 1. Изключително здравата конструкция на каросерията и алуминиевата носеща рама, поели на плещите си и най-тежките краш тестове, ниският център на тежестта и перфектното разпределение на теглото в типичното за BMW съотношение от 50:50 дават възможност за директно управление и бързи реакции при резки маневри. Същевременно с това CFRP дава възможност за създаване на високо нива на комфорт тъй като изключително устойчивата на усукване каросерия ефективно поглъща силите породени от неравностите. Новата концепция дава възможност и оптимално оформление на интериора с повече пространство, а подът и е изцяло равен.

Подобна архитектура на електромобила дава възможност за гъвкавост при производствените процеси, тъй като всеки от компонентите може да бъде произвеждан отделно, в различни заводи и после всичко да бъде обединено.

Born Electric 2.0

Тук в главата ми изниква още една история, която хората от BMW с достатъчно стаж в компанията с респект си спомнят…

Днес един от двата основни доставчика на литиево-йонни клетки е компанията CATL, но когато BMW търси доставчик на клетки за i3, просто не съществуват компании с опит в създаването на големи литиево-йонни клетки, както и обединяването им в акумулаторни пакети. Един от главните „виновници“ за стремителния ръст на днешния гигант CATL и известността на неговия шеф Роберт Зенг е Херберт Дийс, който през 2010 година все още е мениджър покупки за BMW и отговорен за връзките с доставчиците. След споменатите опити с различни технологии за батериите в първата част, хората от BMW са напълно наясно че за нуждите на Project i,, респективно разработването на i3 BMW се нуждае именно от безалтернативните литиево-йонните клетки на батериите. Дийс (който по-късно става главен изпълнителен директор на Volkswagen), се заема с нелеката международна мисия да убеди компании, произвеждащи батерии за мобилни телефони, да се ориентират към производството на клетки и батерии за електрически автомобили. Опитът му с германската Bosch е неуспешен, по скоро заради факта че Bosch се разделя със Samsung SDI и се оттегля от предприятието SB Limotive, което е трябвало да стане доставчик на i3 (впоследствие доставчик за i3 ще стане именно Samsung SDI). Но Дийс се среща и със Зенг, който по това време все още управлява фирмата ATL, дъщерно дружество на японската компания за електроника TDK. Наскоро Дийс разказа, че Зенг е погледнал на предложението с голяма доза пренебрежение и по това време е смятал че е невъзможно да създаде толкова голяма батерия на базата на съществуващите технологии.

И все пак Зенг не остава равнодушен към предложението. През 2011 г. той ръководи група китайски инвеститори, които придобиват 85% дял в бизнеса с батерии за електромобили на TDK. Компанията е наречена CATL, и именно BMW става първият ключов клиент. „Дийс отвори за нашата компания бизнеса с автомобилни батерии“, каза преди няколко години Зенг и допълни „Благодарен съм му за това.“ Четири години по-късно друга група инвеститори купува и останалите 15 процента от CATL.

На практика когато по-късно BMW решава да предложи на CATL да стане един от доставчиците на литиево-йонни клетки за автомобилите на компанията, Зенг внимателно прочита 800-те страници изисквания точка по точка. Вниманието на предприемача към детайлите е ключово. Повече за тази история можете да прочетете в поредицата ни са историята на CATL, който както казахме е един от двата доставчика на BMW на литиево-йонни клетки.https://dizzyriders.bg/post/14730/vlastelinyt-na-bateriite-ili-kak-catl-stana-tolkova-golyam-chast-1

Нов тип архитектура на батериите

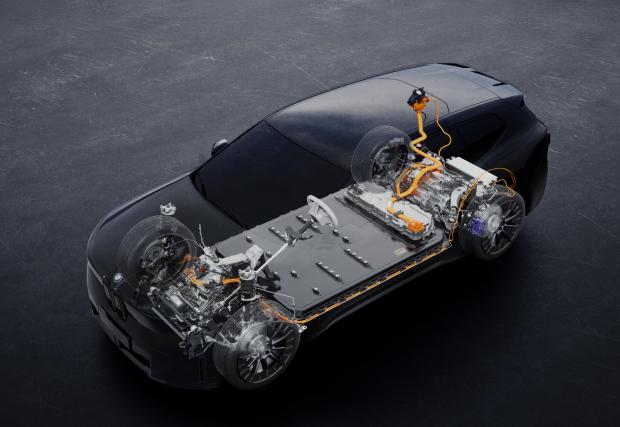

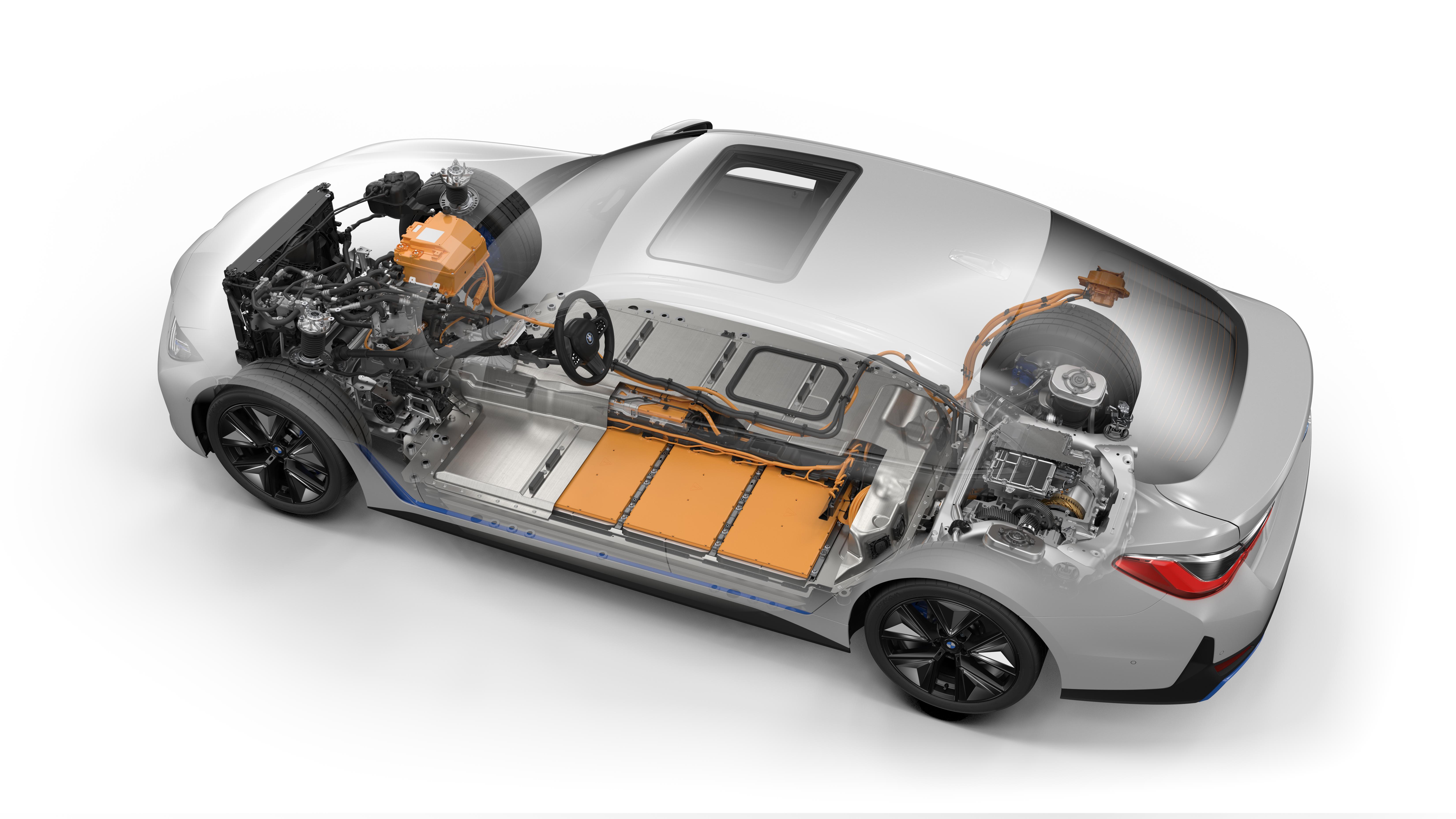

Именно те са в основата на изцяло новия начин на изграждане на батерията на електрическото задвижване на Gen.6. Архитектурата на батерията на моделите Neue Klasse, първите от които скоро ще започнат да напускат завод в Дебрецен е коренно различен от сегашната, използвана при моделите, базирани на модифицирани версии на платформата CLAR. Всъщност електрическите автомобили, базирани на CLAR (от Серия 3 нагоре) и на UKL (като iX2) на практика използват различна дънна конструкция от оригиналната с нейните сложни профили за разполагане на карданни валове и изпускателна система, при която се монтират напречни носещи елементи, към които се закрепва батерията. Особен частен случай е BMW iX, с неговата силно модифицирана каросерийна структура, която се произвежда на отделна поточна линия, включваща завъртане по надлъжната оста на каросерията на автомобила. Цялостната идея на тази модификация е автомобилите с различни типове задвижвания – от дизелов до електрически – да се произвеждат на едни и същи поточни линии в заводи като Мюнхен или Динголфинг. Междувременно първият бе преоборудвам за производство изцяло на електрически автомобили. Въпреки високата си технологичност, базираните на CLAR електрически модели все пак са някакво междинно еволюционно звено, свързващо уникалния i3 с Neue Klasse. В раздела за „Анатомията на автомобила“ подробно сме разказвали за технологичните решения в тази област.

https://dizzyriders.bg/post/15323/100-oktana-sreshtu-1000-ampera

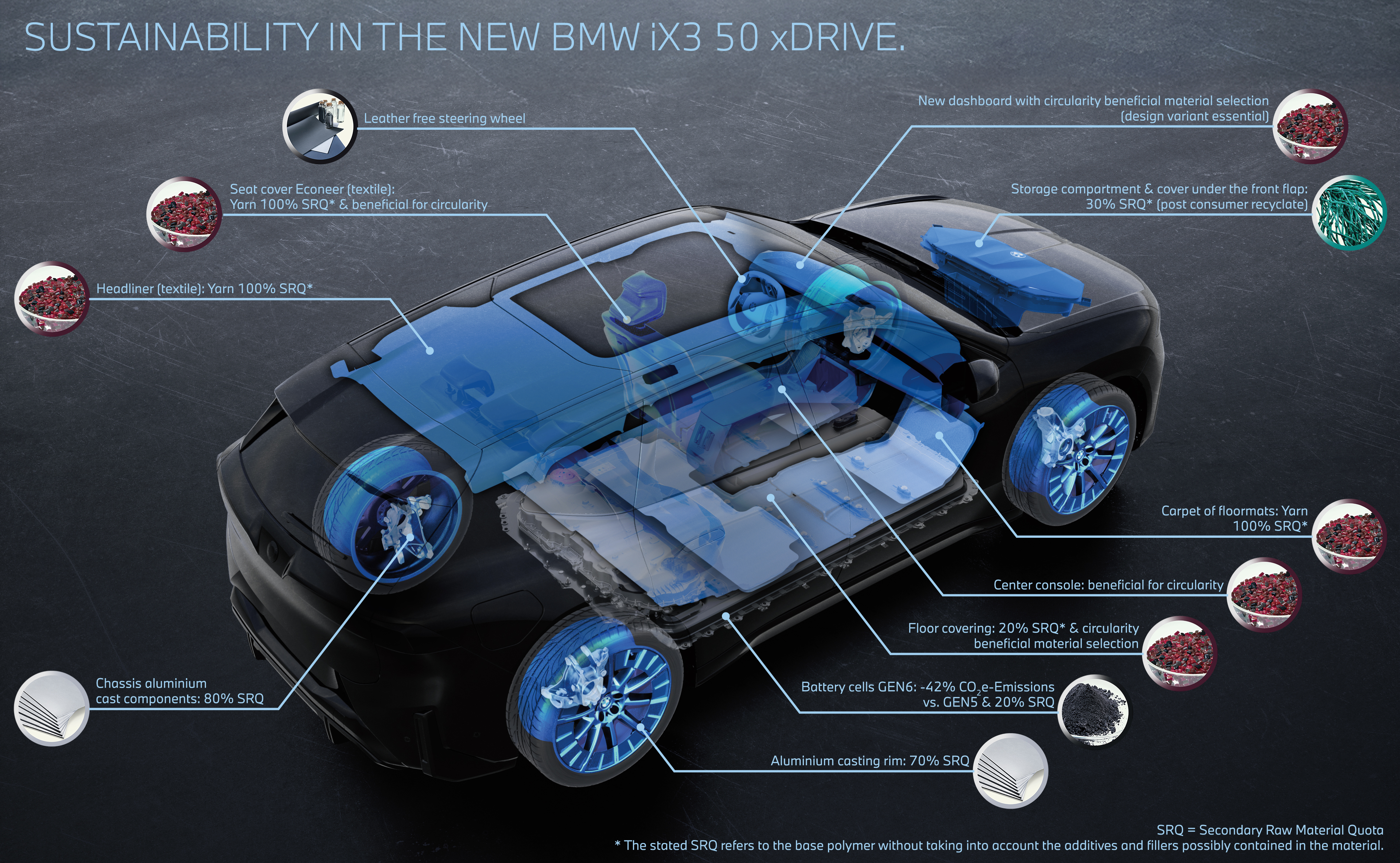

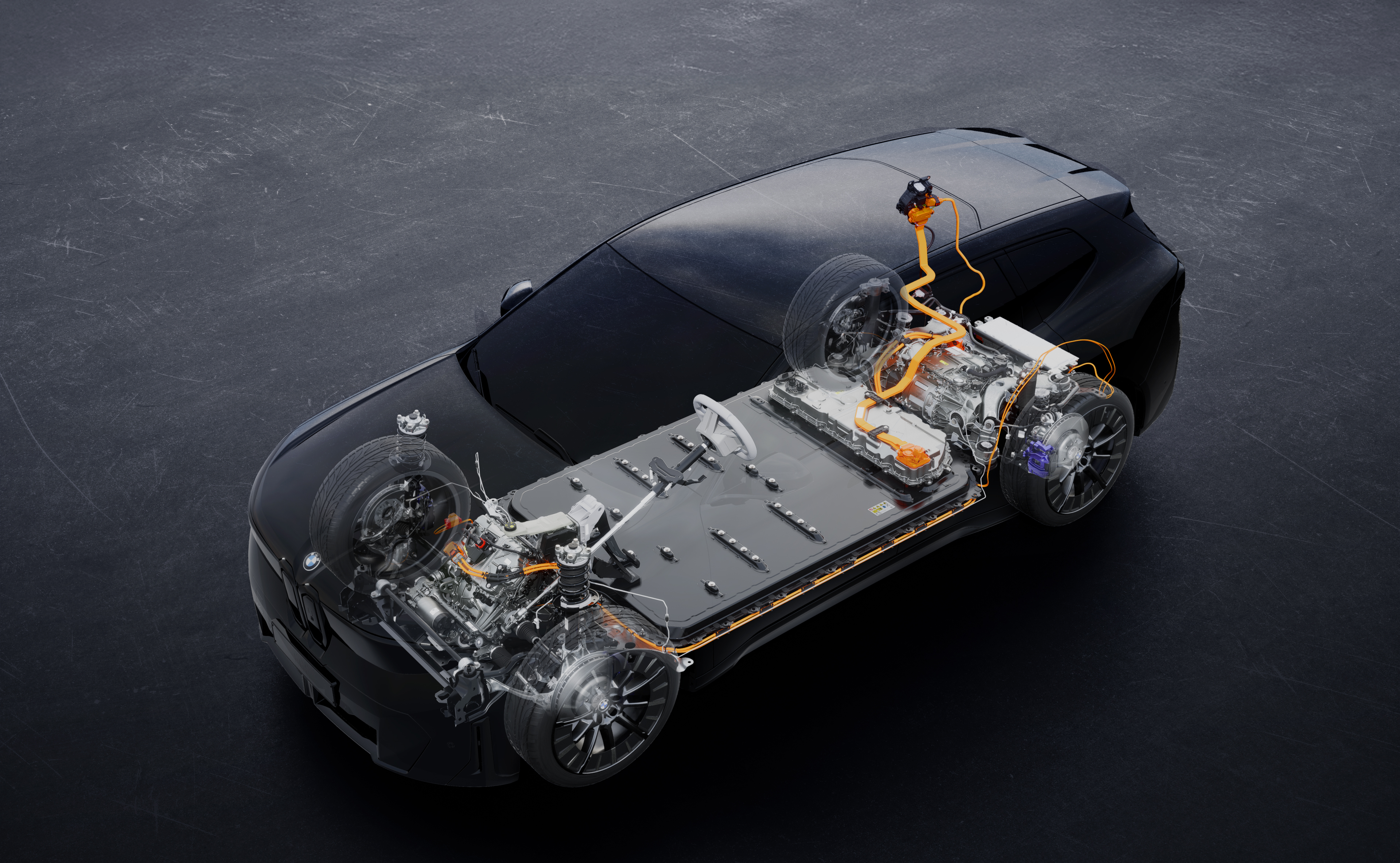

Цялото електрическо задвижване, респективно всички електрически машини използват по-ефективната 800-волтова архитектура. Призматичните (с форма на паралелепипед) литиево-йонни клетки за заменени с цилиндрични, които вече не се поставят в модули, а директно в корпуса на акумулаторната батерия (“cell-to-pack”) и сами по себе имат с 20 процента по-висока енергийна плътност от досегашните. Това спестява тегло и обем, а благодарение на новата архитектура зареждането може да става до 30 процента по-бързо и да осигурява с 30 процента увеличаване на пробега. Допълнително тегло се спестява от новия начин на изграждане на подовата конструкция на автомобила – батерията не се прикрепва към дъното на каросерията на автомобила, а се превръща в структурен компонент при което дъното и е изцяло отворено (“pack-to-open-body”). Вътрешната архитектура на клетката все още е тайна и засега не е ясно дали BMW ще използва така наречения immersion cooled battery pack, при който клетките се охлаждат и затоплят директно от водна риза, или досегашния вариант със серпантини и топлопроводим свързващ материал. От BMW твърдят, че прецизният топлинен мениджмънт на клетките е бил ключов параметър при проектирането на батериите.

BMW има два собствени отдела за развойна дейност в областта на батериите и литиево-йонните клетки, както и малък пилотен завод за клетки, но от компанията не смятат сами да ги произвеждат. За подобно нещо BMW няма необходимите производствени обеми, а целта е натрупване на познание в областта на електрохимията с цел по-добър контрол на батерията. Като част от този процес компанията сама е разработила и произвежда силовата електроника в специално обособена част на завода в Ландсхут с изключително високо ниво на чистота на въздуха. Самите батерии ще се произвеждат на принципа „локални за локални“, съответно в Ирлбах-Щраскирхен (Долна Бавария), Дебрецен (Унгария), Шенянг (Китай), Сан Луис Потоси (Мексико) и Уудръх, край Спартанбърг. За да покрие нуждите от литиево-йонни клетки за всеки един от заводите в Европа, Китай и САЩ, BMW Group има договорни отношения за пет завода за клетки с различни партньори.

Заводът в Ландсхут продължава да бъде централно звено и ключов компонент за моделите с електрическо задвижване. Силовата електроника, която от BMW наричат Energy Master ще се произвежда именно в този завод и след това ще заминава за всички останали локации за производство на батерии. Производственият процес не ползва поточна организация, а прецизно контролирана смесена последователност с 400 робота. В рамката на същата конгломерация от производствени предприятия са и леярните за алуминиеви блокове, цилиндрови глави и корпуси на електрическите мотори, които след това се транспортират в завода Щайер в Австрия, където се произвеждат електромоторите и се окомплектова цялото задвижване. Леярните за алуминиеви компоненти изискват изключително голямо количество енергия, но BMW притежава огромен експертен опит в създаването на нови производствени процеси, като използването на сърцевини, включващи нетоксични неорганични материали.

.jpg)

Електрическото задвижване

BMW може и да е пословичен със проектирането и производството на високотехнологични бензинови и дизелови двигатели, но с i3 компанията навлезе в изцяло нова територия. Това не и попречи още тогава да създаде високотехнологичен хибриден електрически мотор. И в случая „хибриден“ означава нещо съвсем различно от общото възприятие за този термин в автомобилостроенето. Става дума за синхронен електрически мотор с постоянни магнити, който в определени режими работи като „релуктантен“. В конвенционален режим „пълзящото“ магнитно поле на статора си взаимодейства с това на ротора. Проблемът е че в режими на високи обороти загубите стават значителни. Тогава хибридният мотор преминава към различен начин на взаимодействие между статора и ротора. „Релуктантността“ или магнитното съпротивление е термин обратен на магнитната проводимост по подобие на електрическото съпротивление и електрическата проводимост на материалите. При двигателите от този тип се използва явлението при което магнитният поток се стреми да премине през частта от материала с най-малко магнитно съпротивление. Като следствие от това той измества физически материала през който протича, за да премине през частта с най-ниско съпротивление. Този ефект се използва в електромотора за създаване на въртеливо движение – за целта в ротора се редуват материали с различно магнитно съпротивление, така наречените твърди (под формата на феритни неодимови дискове) и меки (стоманени дискове). В стремежа си да премине през материала с по-ниско съпротивление магнитният поток от статора завърта ротора докато не се позиционира така че това да се случва с минимално съпротивление. С управление на тока полето постоянно завърта ротора в удобно положение.

При електрическите автомобили от следващите BMW i3 модели, базирани на модифицирани версии на платформата CLAR, компанията премина към синхронни мотори с електрическо възбуждане – така наречените EESM, при които магнитното поле в ротора се създава от постоянен електрически ток. Тяхната ефективност е близка до тази на синхронните с постоянни магнити, но се избягва използването на редкоземни материали, освен това може да се контролира и променя прецизно взаимодействието между полетата. За Gen. 6 моторите на задния мост запазват този тип работа, но са модифицирани за работа на 800 волта и са претърпели някои конструктивни промени. Съществената разлика е преминаването към задвижване с асинхронен мотор на предния мост, в който създаването на магнитно поле в ротора става чрез магнитна индукция в ротора. Пресичането на намотките на ротора от магнитните силови линии от полето създадено от статора води до протичане на ток в ротора по подобие на взаимодействията при трансформатора. Създаденото в резултат от това магнитно поле си взаимодейства с „въртящото“ се в статора и това води до механично увличане на ротора и последващо въртене. При този тип електромотори обаче роторът винаги изостава спрямо полето, защото ако няма относително движение между полето и ротора, няма да си индуцира магнитно поле в ротора. Така нивото на максималните обороти се определя от честотата на захранващия ток и натоварването. Въпреки по-ниската си ефективност асинхронните мотори са добро решение при непостоянно използване, защото не използват скъпи магнитни материали или сложни намотки в ротора и имат възможно най-ниската себестойност.

За задвижването се използва основно електрическия мотор на задния мотор, който работи при по-високо натоварване и при по-ефективни режими. Предният мотор се активира основно при ускоряване и когато автомобилът се нуждае от по-добро сцепление. Архитектурата на „новата класа“ позволява използване на един, два, три и дори четири мотора, както и модулна концепция на електрическите машини в зависимост от нуждите и по-мощни предни синхронни двигатели, както е при версията на PPE използвана от Porsche.

Текст: Георги Колев

-280x172.jpg)