Епичната борба за създаването на чистия двигател с вътрешно горене (Част 2)

Във втората част от поредицата продължаваме с разказа за това какво се случва в химическия реактор наречен двигател, как се генерират – а в случая и – как се очистват газовете от вредните вещества.

Дизеловият двигател: азотни окиси и сажди

Поради фиксираното до голяма степен съотношение на сместа, с която могат да работят бензиновите двигатели, важна роля при тях играе дроселовата клапа, с която натоварването на двигателя се контролира чрез регулиране на количеството постъпващ в цилиндрите свеж въздух. За съжаление самата дроселова клапа причинява значителни загуби в режим на частично натоварване, тъй като в подобни ситуации играе ролята на своебразна „тапа” на гърлото на двигателя, снижаваща директно ефективността на неговата работа. Основната идея на създателя на дизеловия двигател Рудолф Дизел е повишаване на термодиначината ефективност на машината чрез значителното увеличаване на степента на сгъстяване. По този начин площта на горивата камера се намалява, а енергията при горенето не се разпилява през цилиндровите стени и охладителната система, а се „консумира” между самите частици, които в този случай се намират на значително по-близки разстояния помежду си. Ако в горивната камера на този вид двигател постъпи предварително подготвена гориво-въздушна смес както при бензиновия, то при достигане на определена критична температура в такта сгъстяване (зависеща от степента на сгъстяване, пълненето и вида на горивото) много преди горна мъртва точка на буталото (ГМТ) ще се инициира процес на самовъзпламеняване и неконтролириуемо обемно горене. Точно поради тази причина, горивото в дизеловия двигател се впръсква в последния момент, малко преди ГМТ, под много високо налягане, с което обаче се създава съществен дефицит от време за добро изпарение, дифузия, смесообразуване и самозапалване. Поради тази причина е необходимо ограничаване на максималните обороти, които рядко преминават границата от 4500 об/мин. Този подход поставя съответните изисквания към качествата на горивото, което в случая е от дизеловата нефтена фракция – в основната си част директни дестилати със значително по-ниска температура на самовъзпламеняване, дължаща се на по-нестабилната структура, в по-голямата си част с дълги неразклонени молекули, които се разкъсват и влизат в реакция с кислорода по-лесно.

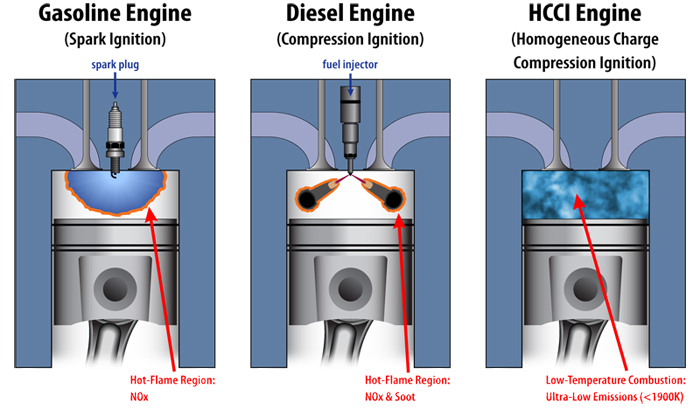

Особеност на процесите на горене при дизеловия двигател са, от една страна зоните с преобогатена смес около впръскващите отвори, където горивото се разпада (крекира) поради високата температурата без да се окисли, превръщайки се в източник на частици въглерод (сажди), а от друга зоните, в които горивото въобще отсъства и под въздействие на високата температура азотът и кислородът от въздуха влизат в химично взаимодействие, формирайки азотни окиси. Поради това, както и поради възможността да се възпламенят бедни смеси, в режимите на частично натоварване дизеловите двигатели се настройват за работа именно с такива (т. е. със сериозен излишък от въздух), а регулирането на натоварването се извършва единствено чрез дозиране на количеството впръскано гориво без необходимост от дроселова клапа. В този двигател предварително образуване на прекиси е от важно значение, защото така се създават гнезда на самозапалване ускоряващи процеса. По тази причина изискванията към горивото са точно обратни на тези при бензиновия двигател. По-тежкото гориво осигурява още едно предимство на тези мотори пред бензиновите – то има по-голяма енергийна плътност. За сметка на това, поради обясними причини при един и същ разход с бензинов двигател, дизелът генерира повече въглероден двуокис. По-ниските стойности на CO2 при дизелите се дължи на значително по-ниския съпоставим разход. В модерните мотори по подобие на бензиновите им събратя се поставят датчици установяващи в реално време химическите процеси в двигателя.

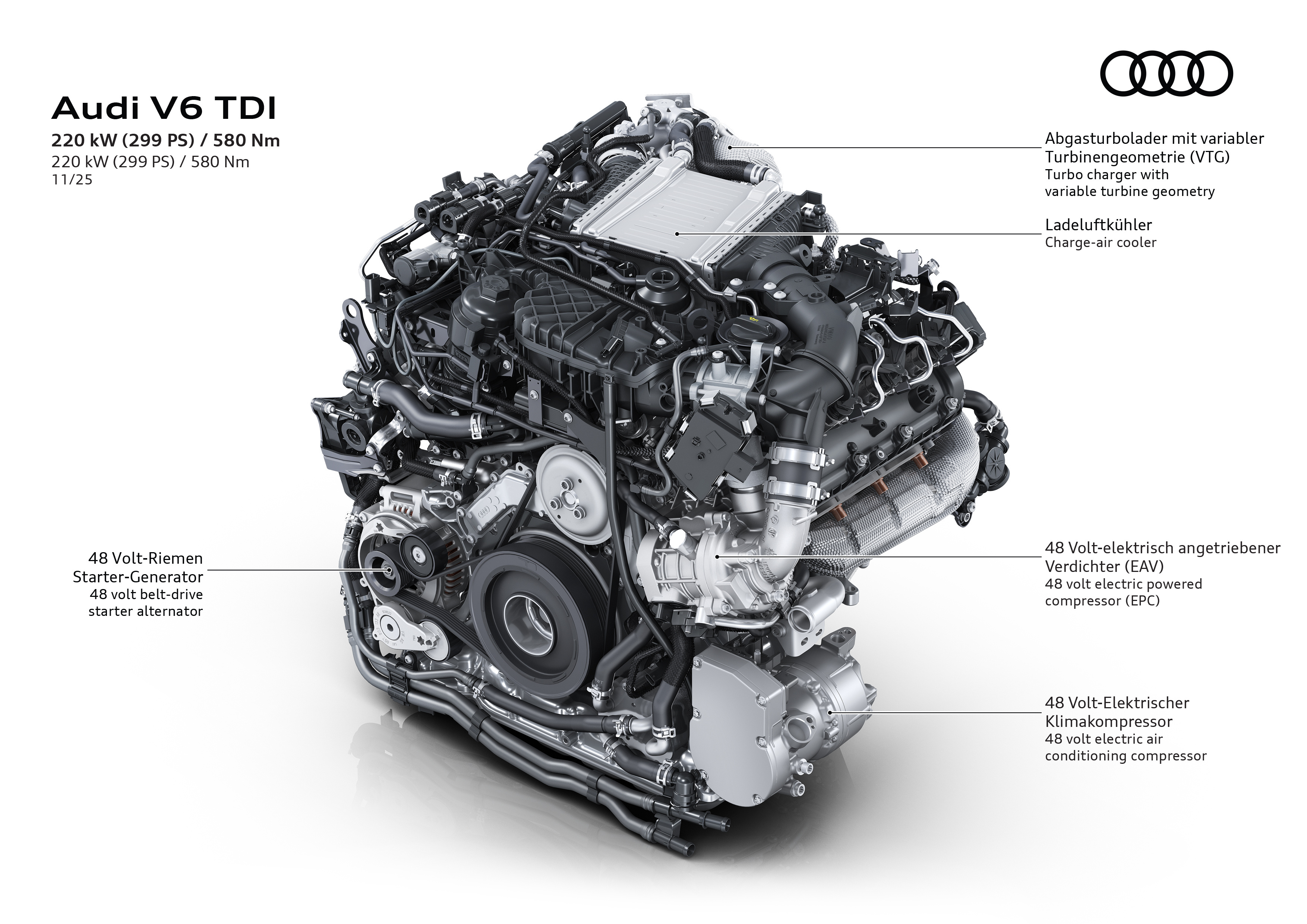

За да отговори на строгите изисквания на последните нормативи за нивото на вредните вещества обаче, дизелът се нуждае от скъпи системи за рециркулация на отработилите газове (намаляващи температурата за инициране на образуването на азотни окиси и заместващи част от свободния въздух с стабилни инертни газообразни съединения), филтри за улавяне на саждите и азотните окиси, катализатори за неутрализация на вредните емисии в изпускателната система.

С цел да се компенсират част от недостатъците на бензиновия двигател, конструкторите създадоха мотори, при които в процеса на смесообразуване се получава т. нар. „разслояване на заряда”. В режим на частично натоварване, при тях оптималната стехиометрична смес се създава единствено в зоната около електродите на свещите и като средна стойност тя е „бедна”. При последните поколение на този тип мотори, конструирани от BMW и Mercеdes, се използваше т. нар. „spray-guided”-процес, при който в края на такта сгъстяване, пиезоинжектори с налягане на впръскване над 200 бара оформят специфичен конусовиден облак гориво, възпламеняван от поставената в периферията му свещ. Тъй като натоварването в този режим може да се контролира само чрез количеството подадено гориво, дроселовата клапа може да остане широко отворена. Това от своя страна довежда до едновременно намаляване на загубите и увеличаване на термодинамичната ефективност на мотора. Тези агрегати обаче също се неждаеха от устройства за редукция на азотните окиси, които изобилстват в тези мотори поради естеството на работа с бедни смеси и бяха заменени с турбо машини с хомогенно смесване с и същото впръскване с високо налягане, като в някои от най-модерните в някои режими се преминава към частично нехомогенно смесообразуване. Примери за подобно нещо са турбо двигателите от Формула 1, а историята на бензиновите двигатели, работещи с бедни смеси сме описвали в други статии в секцията "Анатомията на автомобила".

HCCI: най-доброто от двата свята

Вида на горивото и предсказуемостта на неговото поведение са от първостепенно значение при двигателите с хомогенно смесообразуване и самозапалване, които изглеждаха перспективни преди електрическата мобилност да настъпи. Идеята за създаването на тези агрегати наречени HCCI се породи именно от желанието за едновременно комбиниране на предимствата и елиминиране на недостатъците на двата вида класически мотори. Разработките на VW, General Motors и Mercedes (най-сложната от всички – проектът Diesotto) даваха надежди за практическо осъществяване на задвижващи агрегати с близка до тази на дизела ефективност с висока степен на сгъстяване, хомогенно разпределение на равномерно обеднената смес в горивната камера и последващо равномерно обемно самовъзпламеняване с пълноценно изгаряне без факел и при ниски температури. По този начин се намалява значително образуването на азотни окиси и прекиси. Лабораторните изследвания на HCCI-мотори показваше значително намаляване на вредните емисии в отработилите газове при едновременно повишаване на ефективността в сравнение с бензиновите мотори.

В тези двигатели по-добре се чувстват бензините, при това колкото по-високооктанови са те – толкова по-добре. Логиката за това е проста – по-високата устойчивост на молекулите и по-високата температура на самовъзпламеняване дават възможност за постигане на по-високи степени на сгъстяване. Ако в този случай се използват дизелово гориво под формата на директен дестилат, това би се случило още в хода на движение на буталото. Единственият производител, който обаче успя да създаде практично приложим сериен двигател работещ на този принцип стана Mazda, но при двигателя на японската компания инициирането на процеса на горене става с помощта на свещ, създаваща първоначален факел в нормална смес, иницииращ самовъзпламеняване.

Сега да се върнем към първоначалната история…

Началото на 70-те. Годините минават, но инженерите не успяват да достигат необходимите нива на емисиите заложени в Закона за чистия въздух в САЩ, колкото и да усъвършенстват двигателя с вътрешно горене. Дори навлизането на системите за впръскване не успява да даде необходимите резултати. Така, през 1975 година, се появява каталитичният неутрализатор или другояче казано катализаторът. Всъщност още през 1909 година френският химик Мишел Френкел предлага подобно устройство. На седмия международен конгрес по приложна химия в Лондон, той дава идеята за „допълнително доизгаряне“ на вредните вещества във външно устройство използващо каталитичен агент. Това се случва една година след като на пазара се появява Ford Model T, но дори и тази идея не е първата по рода си, защото още през 1845 година първата организация за контрол на емисиите на парните локомотивите предлага подобно нещо в Англия.

Катализаторът обаче е истинският спасител на двигателите с вътрешно горене, който кардинално променя нещата. Доскоро, преди нивата на емисии да доведат до необходимост от използване на филтър за твърди частици, той бе достатъчен за бензиновите двигатели. С появата му, обаче се оказва че той отнема част от мощността на мотора поради факта че оказва сериозно съпротивление на потока отработили газове. Всъщност това беше и си остава една химическа камера за дообработка на газовете.

На ход идва катализаторът

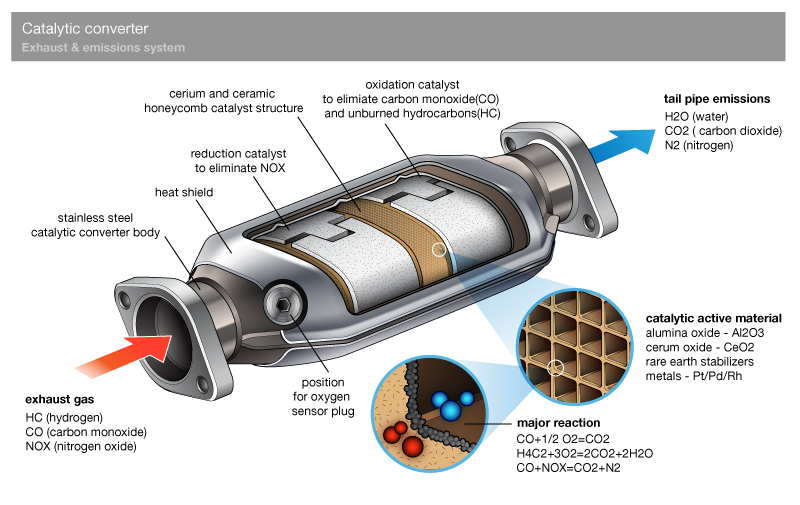

За какво всъщност става дума: всеизвестен факт е че някои благородни метали са изключителни катализатори на определени химически реакции. След детайлно изучаване на природата на катализирането на процесите в газовете, учените разработват феноменална технология – първоначално така наречения дву-, а по-късно и трипътен катализатор. Химическото уравнение е просто – при температури от порядъка на 900-1200 градуса, наличие на катализиращ елемент платина и свободен кислород, групата от вредни въглеводороди и отровният въглероден окис се окисляват до въглероден двуокис (в първия случай плюс вода). Необходимият кислород за това може да се осигури от допълнителна помпа, доставяща въздух през катализатора. Още по-ефективен е процесът на трипътните катализатори. При същите условия – 900-1200 градуса и наличие на катализатора родий, азотните окиси се редуцират до свободен кислород и азот. Когато такова устройство се постави пред катализатора за въглероден двуокис и въглеводороди, той може да осигури кислород за неговата работа. Звучи перфектно, поне засега. Само че възникват няколко проблема. Първо, катализаторът не може да се използва с оловни бензини, защото тетраетилоловото (ТЕО) покрива активните му повърхности и блокира неговото действие. Тук е мястото да споменем че по това време ТЕО се използва масово за повишаване на октановото число на бензините. Дори в малки количества то действа на ниво предпламъчни реакции, като се свързва с прекисните съединение и блокира ефекта от тях.

Този негативен момент поражда нуждата от първоначално намаляване на степента на сгъстяване на двигателя, защото при липса на ТЕО детонационната устойчивост, респективно октановото число на бензините спада и това заедно с повишеното съпротивление в изпускателната система снижава ефективността на бензиновите мотори. Проблемът се отнася към химиците в рафинериите, които трябва да увеличат по-високооктановите компоненти в горивото. Това от своя страна пък катализира процеса за създаване на въпросните активни субстанции, защото на инженерите преди това е било много лесно да регулират октановото число с помощта на различни количества ТЕО. Така към горивото се добавят повече ароматни въглеводороди (с бензолни ядра) и изопарафини (с разклонени вериги) и алкилати, всичките изискващи инвестиции в проектиране и производство на съответните средства за производството им. Но така или иначе ТЕО отдавна е заклеймено и дните му са преброени, макар че у нас например то се използва почти до края на 20-ти век.

Благородни метали за благородна кауза

Друг проблем е високата цена на благородните метали като катализиращи процесите вещества – годишните добиви на метали от рода на платината и родия са от порядъка на 190 и 30 метрични тона, съответно. За да се намали количеството им и да се доведе до приемливи за серийно вграждане нива, катализаторът трябва да бъде така конструиран, че да потребява минимално количество от тях. Така първите вградени в автомобилите катализатори доста се отличават от гореспоменатите пионери в това отношение. Принципното устройство и схема на действие, които на практика не са се променили по същество и до наши дни са следните – в метална кутия, в която влизат първичните газове и излизат преработените се поставя метална или керамична решетка с дълги тръбички, напречният разрез на които напомня пчелна пита. По вътрешната страна на тръбичките е напластен порьозен материал на основата на Al2O3 и други нескъпи субстанции които създават неравна повърхност с голяма площ – всъщност контактната площ е колкото 1-2 футболни игрища в зависимост от двигателя. Порьозният материал е покрит с микроскопичен слой от платина или родий. За да се задейства устройството, то трябва да достигне вътрешна температура от 300 градуса, а за да работи нормално са му необходими 600-800 градуса. По-високите температури (над 1000 градуса) могат да доведат до неговото разрушаване, тъй като благородните метали започват да се топят. Прецизното, но и доста капризно устройство може да пострада необратимо както от споменатото вече наличие на ТЕО в горивото, така и от евентуалното излишно моторно масло, което се отделя при износени двигатели. Разбира се, колкото и ефективен да е, катализаторът не е универсална панацея. При определени условия той е склонен да образува N2O – така нареченият райски газ използван и в нитро системите, за добавяне на кислород в процеса на горене кратковременно. Не случайно от 1990 до 1996 година съдържанието на двуазотен окис в атмосферата нараства с 50 процента.

Въпреки проблемите си, катализаторът си остава главният „виновник“ за драстичното снижаване на отровите в атмосферата. Естествено, основните технологични промени при двигателите с вътрешно горене също не са маловажни. Голяма част от първите автомобили, оборудвани с катализатори са с карбуратори и при тях той е способен да елиминира до 50 процента от емисиите на вредни вещества. С навлизането на електронните системи за впръскване и управление на процесите най-вече на тези оборудвани със система за обратна връзка (често наричан ламбда сензор или сонда), емисиите се намаляват с 90 процента.

На ход е ламбда сондата

Съществен принос за развитието на системите за обработка на газовете има компанията Bosch и в момента, това също е важен компонент от нейните дейности. Сред тях е и създаването на така наречената „ламбда сонда“, чиято разработка преминава през доста перипети, преди да стане пригодна серийно вграждане, а първият клиент, който я използва е Volvo за серията 240/260.

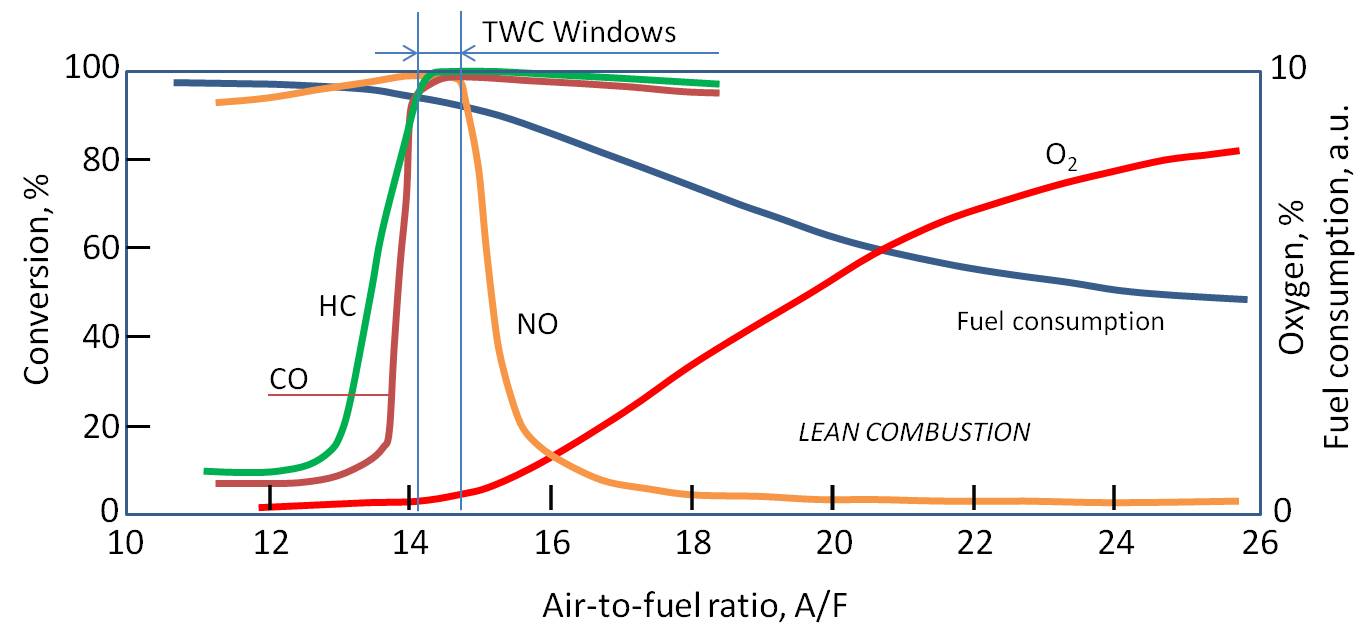

Всъщност, каква е ролята на малкия кислороден сензор и как неговото използване успява да предизвика толкова драстично намаляване на вредните вещества? Както вече споменахме, най-важното в един бензинов двигател е съотношението на горивото и въздуха в сместа и разбира се тяхното добро смесване (две от предимствата на системите за директно впръскване са липсата на необходимост от значително обогатяване при работа на студен двигател и при максимално натоварване). Основно положение в тази област е вече споменатата „стехиометрична смес“, характеризираща се със съотношение въздух/гориво от 14,7:1. За по-лесна употреба тази пропорция е сведена до коефициент използващ гръцката буква λ – счита се, че съотношението 14,7:1 e λ=1 – оттук и наименованието „ламбда сонда“ и на кислородния сензор пред катализатора, даващ обратна връзка за продуктите в отработилите газове към системата, управляваща смесооборазуването и горивните процеси. Установено е че най-добрия компромис се постига в рамките на така наречения ламба-прозорец с най-ефективно изгаряне, най-ниско ниво на емисии и най-ефективна работа на катализатора.

Важното е да се получи добър компромис – така наречените затворени системи с обратна връзка са оборудвани със споменатия сензор, който проверява непрекъснато отработилите газове за наличие на кислород. Ниско ниво би означавало богата смес, а високо – бедна. Когато двигателят е оборудван с такъв сензор, микропроцесорът получава сигнал от него на много малки времеви интервали и регулира впръскването, настройвайки горивната смес близо до нужното съотношение. По този начин катализаторът извършва по-малко работа, тъй като не му се налага да обработва отработили газове с драстични отклонения от оптималното съдържание. Както споменахме, съвременните системи за впръскване на бензин управляват по-гъвкаво този процес, а високото налягане от до 200 бара и фината пулверизация на горивото спомагат да значително по-доброто смесване на горивото с въздуха. Тъй като ламбда-сондата работи само в режими, в които не се обогатява сместа, като студен двигател е ясно и защо двигателите с директно впръскване са по-ефективни – при тях обогатяването е в по-малки граници, тъй като дори в тези случаи се осигурява добро изпарение на горивото. За съжаление изискването за загряване на катализатора си остава. Самият сензор съдържа два порести платинени електрода. Външният електрод се обтича от отработилите газове и е покрит с пореста керамика. Вътрешният е свързан с външния въздух. Отчитането става с измерване на напрежението, създадено между двата електрода и е пропорционално на нивото на кислорода върху двата електрода. Сензорът притежава и нагревателен елемент, спомагащ за по-бързото достигане на нормална работна температура, а в модерните агрегати се използват сонди в началото и края на катализатора.

Проблемите на дизеловия двигател

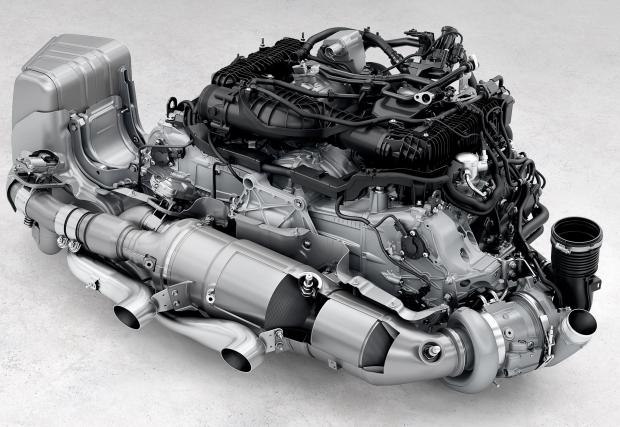

Модерните дизелови двигатели разполагат със системи за впръскване от типа common rail с високо налягане (до 2500 бара) осигуряващи много по-добро смесване на въздуха и горивото за краткия период за което това е възможно. За разлика от предишните системи с предкамера или вихрова камера тук горивото се впръсква изцяло в обема на камерата, не облива метални повърхности и е с много по-високо налягане от това на по-старите системи с директно впръскване. Освен това при тези системи е възможно няколкократно впръскване с което още повече се подобрява въпросното смесообразуване.

Първите дизелови катализатори са създадени още през 70-те години и са предназначени за машини работещи в мините. През 80-те години се появяват и първите прости оксадиционни катализатори в дизеловите автомобили, имащи за задача да окислят въглеводородите и въглеродния окис. Остава обаче огромния проблем с генерирани сажди и азотни окиси.

Така се раждат и първите филтри за акумулиране и регенериране на саждите работещи на принципа на дълбокофитрационни механизми за натрупване и последващо окисляване на саждите, другояче казано фините частици въглерод. През 1998 година Peugeot създава първата стандартна система за улавяне на частиците FAP и тя влиза в серийно производство през 2000 година. Преди филтъра е монтиран предкатализатор и сензори за температура и налягане. Към това се добавя и система за добавяне на течна катализираща субстанция. Регенерирането става чрез периодично изгаряне на частиците уловени във силико-въглероден филтър при наличие на кислород и температури от порядъка на 550 градуса. Температурата на газовете в тази част обаче е по-ниска, поради което системата common rail започва да впръсква гориво в цилиндрите по-късно, повишавайки температурата на газовете. Предкатализаторът окислява остатъците на впръсканото гориво и повишава допълнително температурата. Това плюс инжектираният течен катализатор осигуряват необходимите условия, за да започне процес на окисляване.

По-късните системи наречени DPF преминават към друго решение – с впръскване на гориво във филтъра за частици, а най-модерните вече разчитат само на електронното управление на впръскването в двигателя при което се използва гореспоменатия процес на по-късно впръскване.

Филтрите за твърди частици при бензиновите двигатели работят на същия базов принцип като при дизеловите – доколкото това касае процес на окисляване, но са различни по начина на осъществяване на този процес. Отработилите газове преминават през множество малки канали, в които се задържат твърдите частици в газовете. Изгарянето им става при температури от над 600 градуса. За да се осигури необходимият за това свободен кислород, който при бензиновия двигател не в изобилие, това става когато се отпусне педала за газта – дроселовата клапа остава леко отворена за да се достави въздух, без да се впръсква гориво. По този начин каналите във филтрите са с каталитично покритие, превръщащо ги четирипътни. „Това решение не оставя никакъв шанс и за азотните окиси и твърдите частици“, отбелязва Мартин Вернев от Porsche, който както с колегите си от всички компании имаше за цел преоборудването на бензиновите двигатели за работа с филтри. Тъй като новите по-големи системи за преработка на газовете по трудно намираха място в двигателния отсек се налагаше създаване на устройства с изцяло нова конструкция.

Големият проблем – азотните окиси

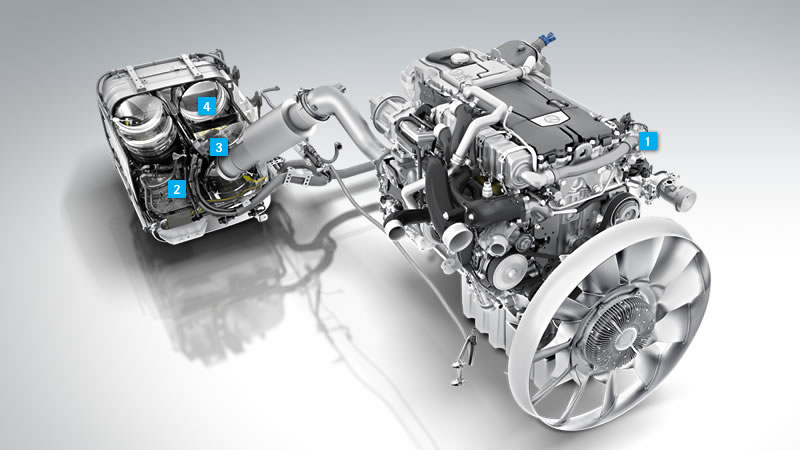

Основните проблеми възникнали през последните години обаче касаят азотните окиси които изобилстват в двигателите работещи с бедни смеси, каквито са дизеловите. Проблемът е в това че системите за очистването им често се налага да бъдат изключвани в различни режими, в името на по-ефективната работа на двигателя. Дебатът как точно да става това очистване започна преди доста години при товарните автомобили, като производители като Scania предпочитаха да залагат основно на вътрешнодвигателни мерки като връщането на големи количества EGR в двигателя, докато такива като Mercedes предпочитаха да очистват газовете с помощта на SCR система и да оставят двигателите да „дишат“ по-добре с по-малко количество EGR и пълно очистване след това. Подобен път изминаха и автомобилните производители, а с повишаване на изискванията на стандартите SCR системите останаха единствения вариант, макар и понякога в комбинация с Denox катализатори. Преди това очистването в дизеловите автомобили ставаше все още по един от два начина, различни от гореспоменатите при бензиновите двигатели, тъй като катализаторите за последните не са ефективни при големи количества азотни окиси.

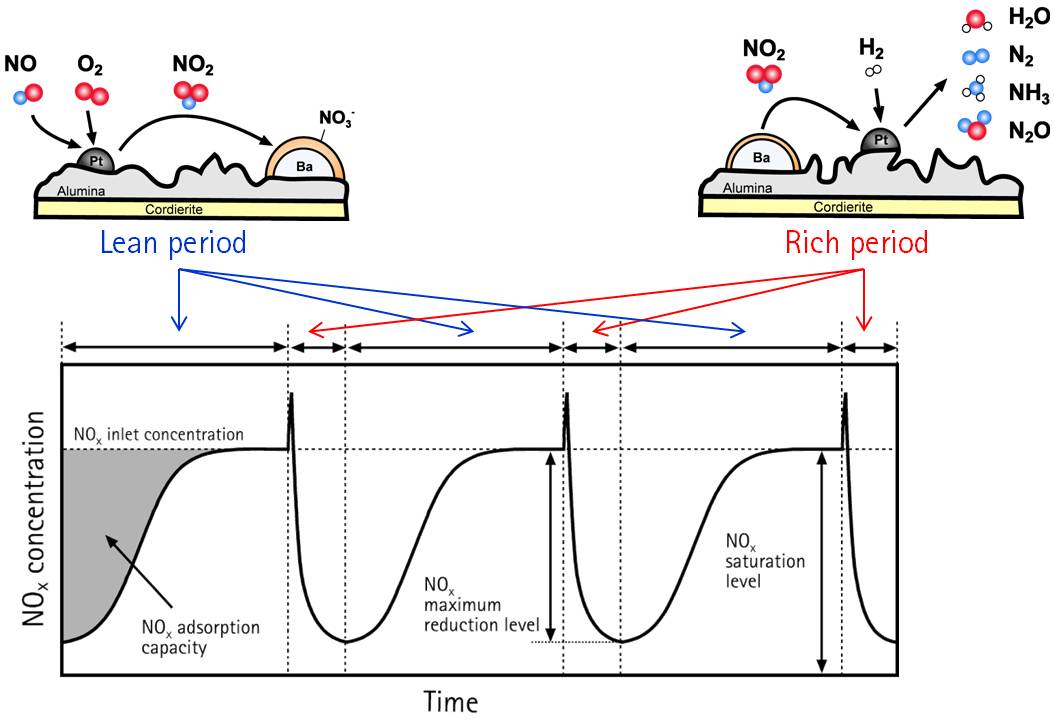

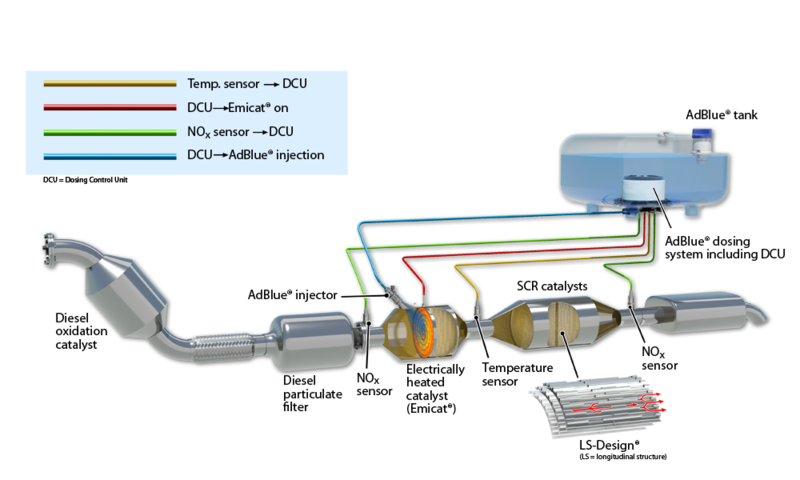

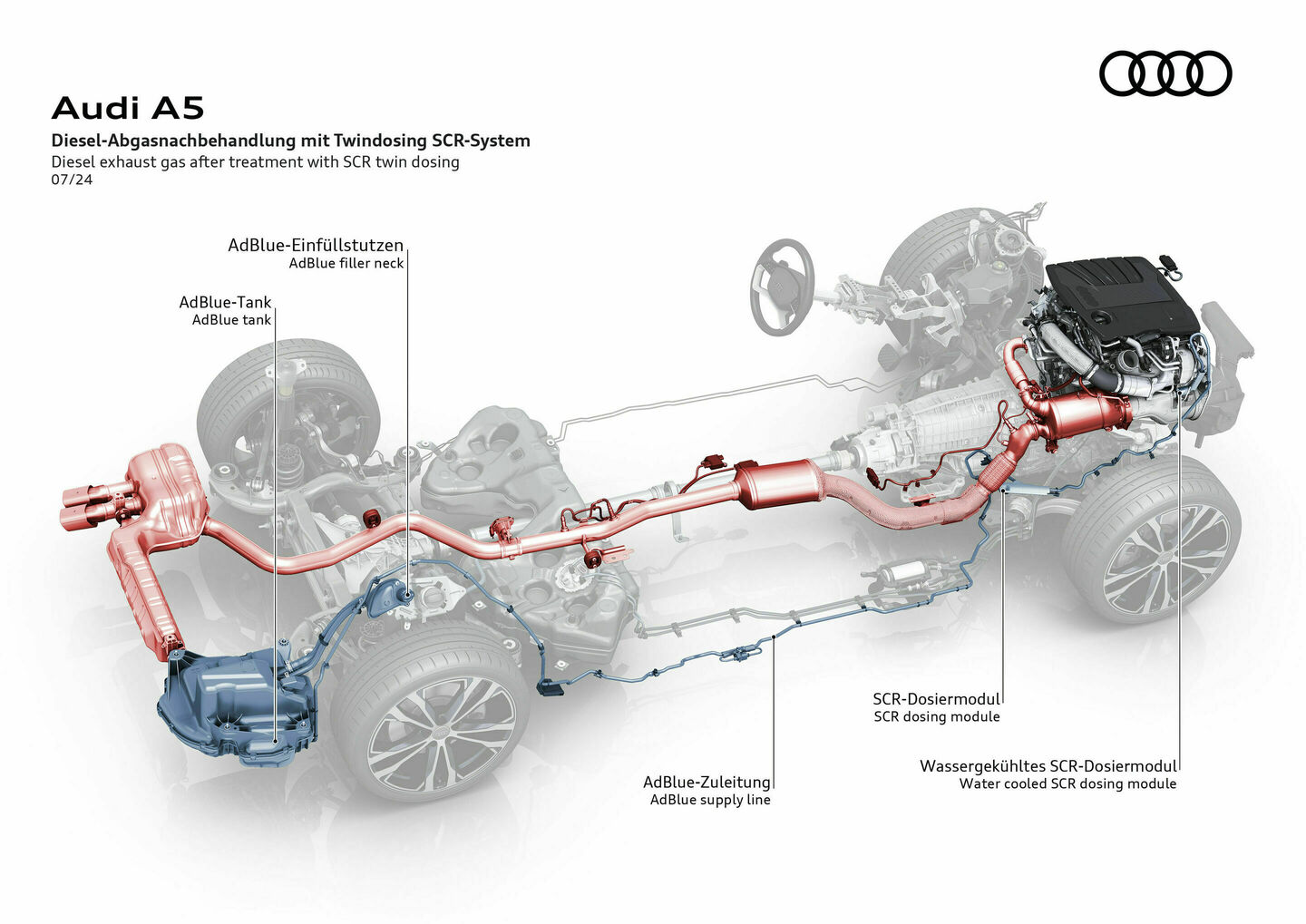

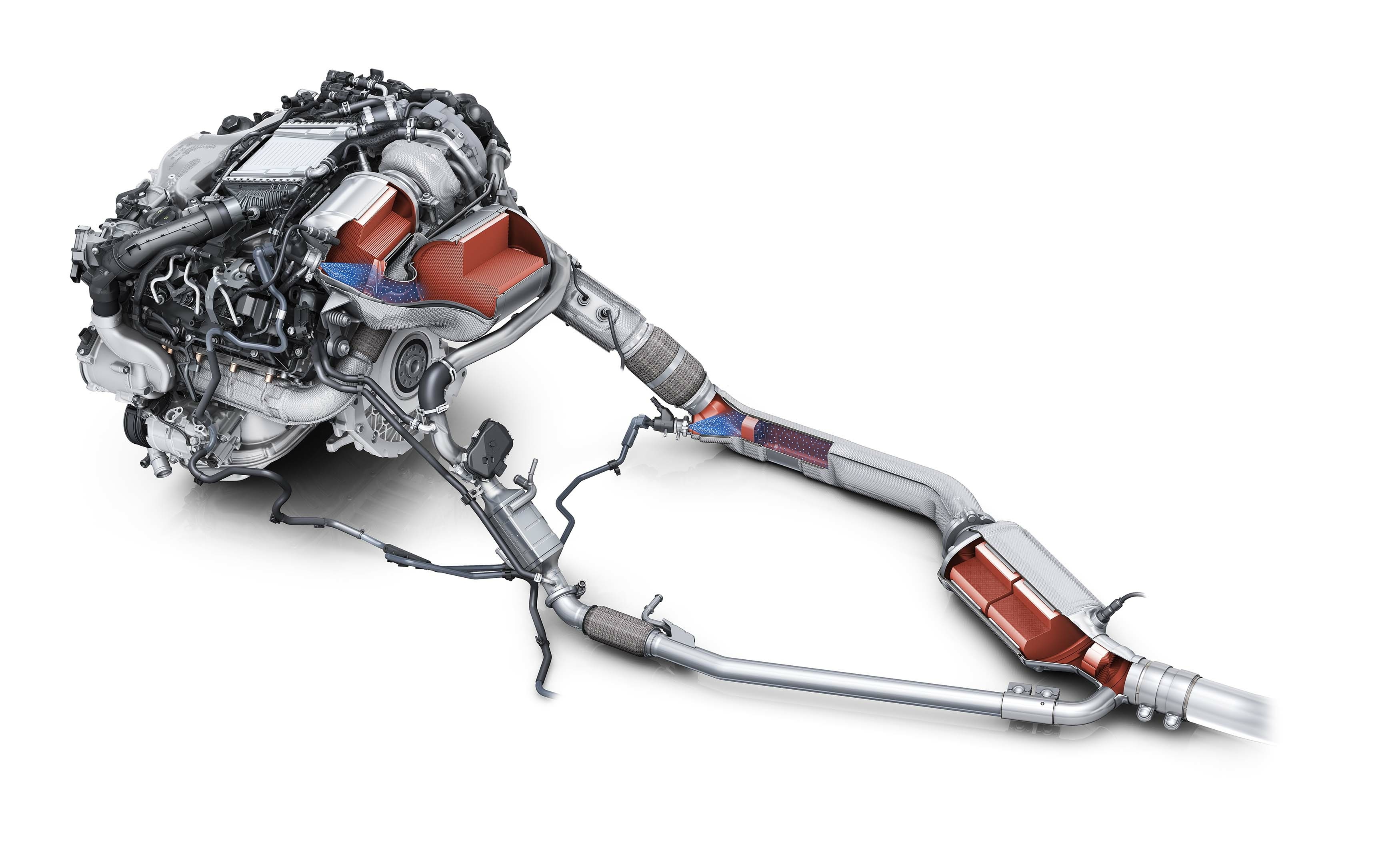

При така наречените Lean Nox trap устройства, които се използваха при по-малки автомобили или в комбинация със SCR катализатор при по-големите, се използват окиси на някои метали като барий (бариев окис) които се добавят към платинен или родиев катализатор. При работа с бедни смеси азотният окис се превръща в азотен двуокис и се „складира“ във въпросната повърхност. В определени моменти двигателят преминава към работа с по-богати смеси при което наличието на въглероден окис, въглеводороди и, най-важното, водород се получават крайни продукти чист азот и въглероден двуокис. В момента Denox каталитичното устройство се използва при студен старт, след което в ход влиза селективната каталитична редукция SCR. При нея в потока газове се впръсква разтвор на урея NH2CONH2 която се разгражда до амоняк, който от своя страна реагира с азотните окиси в SCR катализатора с помощта на ванадиев окис, желязо или мед (преди това азотният окис се натрупва в зеолитни материали). С поставянето на оксидационен катализатор пред SCR е възможно NO да се превърне в NO2. Във всички случаи амонякът реагира с азотните окиси и ги превръща в азот и вода. Основното предизвикателство на тези системи е прецизната дозировка на горивото, така че да няма остатъчен амоняк, като при необходимост се монтира катализатор за конверсията на амоняка. Някои производители като Audi и VW използват два SCR модула използвани в зависимост от условията на работа. Обикновено първият е разположен близо до двигателя, а вторият под пода. По-отдалеченият има по-голям капацитет и извършва обработката при голямо натоварване на двигателя, когато се образуват повече азотни окиси.

В цялото уравнение разбира се продължава да се включва и рециркулацията на отработилите газове, които както казахме служат като буферна топлинна и химическа възглавница ограничаваща свързваща азота с кислорода във въздуха.

Къде и как се формират вредните вещества

Въглеродният окис се образува по интензивно при изгаряне на богати смеси, като например при студен двигател и при голямо натоварване, в режим на ускоряване. Същото е възможно и при неравномерно смесване и създаване на преобогатени гнезда в сместа. Най-голямо количество СО се образува покрай стените на цилиндрите поради по-ниската температура и недостатъчното окисляване на въглеродите. При по-висока влажност СО се окислява до СО2 при по-ниски температура. CO е вреден за организма, защото се свързва с хемоглобина в кръвта създавайки устойчиво съединение, което блокира червените кръвни телца.

Наличието на въглеводороди се дължи на забавяне и прекратяване на окисляването на въглеводородите в горивото. То също става най-вече при по-богати смеси и наличие на зони на обогатяване. Те са основен виновник за смога. При наличие на силна светлина и достатъчно висока температура се създава фотохимична реакция при която азотният двуокис от автомобилните газове се превръща в азотен окис и се отделя свободен кислороден атом. Свободният атом се свързва с кислородна молекула и формира О3 или озон. Въглеводородите от газовете се съединяват с азотния окис и формират пироксиацетил нитрати и озонът остава свободен. На нивото на земята той е токсичен газ и именно той формира смога.

Азотните окиси са резултат от взаимодействието на кислорода от въздуха с азота при високо налягане и температура в двигателя. В атмосферата NO се съединява с въздуха до безвредния NO2. При подходящи условия обаче започва да се образува гореспоменатия озон.

Саждите или твърди частици са чисто въглерод, резултат от термичното разлагане на горивото в преобогатени зони с висока температура и недостиг на кислород. Характерни са повече за дизеловите двигатели освен заради самия процес на горене и заради факта, че по-тежките молекули с прави вериги по-лесно се разпадат.

От всичко това става ясно защо при бензиновите двигатели работещи с хомогенни смеси е по-ниско нивото на сажди и азотни окиси, а при дизелите – на въглеводороди и въглероден двуокис. При средни натоварвания основният дял имат азотните окиси заради по-бедните смеси. При режим на ниско натоварване при бензиновите мотори се увеличава образуването на СО заради по-ниските температури. С увеличаване на натоварването при дизелите първо се увеличава NO, след това и саждите. При бензиновите СО и CH се увеличават при ниски обороти заради влошеното смесообразуване, същото важи и при празен ход.

.jpg)

Текст: Георги Колев