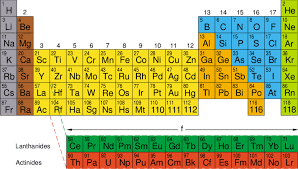

Литиево-йонната батерия: (почти) цялата Менделеева таблица в едно

В автомобилната промишленост текат динамични процеси. Вярно е, че най-различни периоди в нейната история също са били определяни по този начин – като например времената на двете петролни кризи през 70-те години, но е факт също и че днес в тази област се осъществяват фундаментални трансформации. Може би с тях най-силно се сблъскват отделите по планиране, развойна дейност или тези за връзка с доставчиците.

Какви ще бъдат обемите и относителния дял на електрическите автомобили в общото автомобилно производство в следващите години? Как да бъдат структурирани доставките на компоненти, като литиево-йонни клетки за батерии и кой да бъде доставчикът на материали и съоръжения за производство на електромотори и силова електроника. Да бъдат ли инвестирани още средства в собствена развойна дейност или да се вложат средства, закупят дялове и сключат договори с други доставчици на свързаните с електрическото задвижване производители. Да бъдат ли проектирани нови каросерийни платформи, съобразени със спецификите на въпросното задвижване, да бъдат адаптирани сегашните или пък да създадат нови универсални платформи. Подобни въпроси си задавахме преди повече от 6-7 години…и смятахме, че досега ще имаме категорични отговори. Само че, нещата се развиха по своя собствен път, разклониха и разслоиха се в множество посоки, а пластовете все още се местят. В Европа, Северна и Южна Америка, в Индия и дори в Япония хората все още искат и автомобили, задвижвани от двигатели с вътрешно горене, а компаниите пренастройват планирането си в посока адаптация към търсенето в краткосрочен план, с идеята структуриране на производството в зависимост от търсенето. Само че, междувременно китайските компании създават нови електрически модели с доста високо темпо, създавайки още повече объркване в ситуацията.

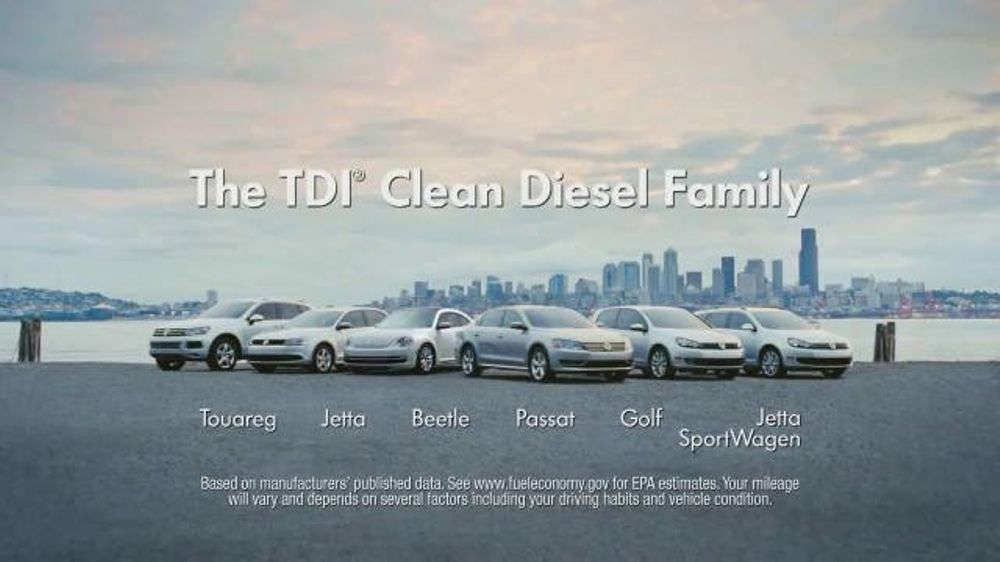

10 години по-рано: кладата на дизела

Базираните на статистики и прогнози анализи са трудна работа. Според много прогнози от 2008 година, когато цената на нефта достигна 148 долара, в наши дни тя трябваше да надвишава 250 долара за барел. После дойде икономическата криза и всички интерполации се сринаха. Кризата вече си отиваше, а VW бордо прокламираше дизеловия двигател и се превърна в знаменосец на дизеловата идея с програми, като така наречения „Ден на дизела“ в САЩ, или D-Day по аналогия с деня на десанта в Нормандия. Семената на идеите му наистина започнаха да покълват, когато се оказа че лансирането на дизела не става по най-честния начин. После пристигна Covid 19, автомобилното производство и логистичните мрежи се сринаха и трябваше много време за възстановяването им. И накрая, инвазията на Русия в Украйна…

Статистиките не отчитат подобни исторически събития, но нито индустриалният, нито социалният живот са стерилни. Реалността е изпълнена с труднопредвидими рискове. Със дизеловия скандал, политиците и много хора в социалните мрежи побързаха да анатемосат дизеловия двигател без никакви технологични основи, а самият Volkswagen наля масло в огъня и като форма на компенсаторен механизъм го хвърли на кладата, а в пламъците и развя гордо знамето на електрическата мобилност.

Много от автомобилните производители бяха хванати натясно в този капан от бързоразвиващите се събития. Религията залегнала в основите на D-Day бързо се превърна в ерес, трансформира се в „E-day“ и в Европа, САЩ и Япония трескаво започнаха да си задават гореспоменатите въпроси. Само в рамките на няколко години – от дизеловия скандал през 2015 г. до около 2020 година и най-отявлените електроскептици се отказаха от резистентността към електрическите автомобили и започнаха да търсят начини за конструиране на подобни автомобили. Дори Mazda, които твърдяха че „сърцето им е топло“ и Toyota, толкова самоотвержено привързани към своите хибриди, че въведоха маркетингови послания като „самозареждащи се хибриди“, се устремиха към електрическата мобилност. Toyota дори обяви, че до 2027 година ще предлага автомобили (или хибриди) с твърдотелни батерии. Междувременно за Tesla в Щатите и за производителите в Китай нещата се развиваха по свой еволюционен път – за тях електрическата мобилност не беше просто още една форма за задвижване, а екзистенциален въпрос и те стремително се движеха в тази посока.

Днес, автомобилната европейската промишленост прилича на кораб, който се движи в морето, в посока хоризонта, а когато стигне до него там се откриват нови перспективи. Политиката я води към електрическата мобилност, себестойността на батериите се намалява, но пада и цената на петрола. Политиците днес взимат едно решение, но след време то води до драстични съкращения на работни места и нови решения реанимират статуквото. Последното пък важи с пълна сила за САЩ.

Далеч обаче, сме от мисълта, че електрическата мобилност не настъпва. Да, „настъпва“ и то с пълна сила. Затова в тази поредица от материали ще ви разкажем в детайли, какво представлява основата на този вид автомобили, и по-конкретно електрохимичните процеси в литиево-йонните батерии и видовете и работата на електрическите мотори.

Кой какво ще прави – в близко бъдеще?

Магнетизмът на Илон Мъск и индукцията, която Tesla (по подобие на широко използваните преди години от компанията асинхронни или индукционни мотори) упражни върху автомобилната промишленост са невероятни. Ако оставим настрана схемите за придобиване на капитали от страна на фирмата и някои особености в поведението на Мъск, няма как да не се възхитим на човека, който намери своята ниша в автомобилната индустрия и като клин напъха своя „старт-ъп“ сред мастодонтите. Спомням си посещението на изложението в Детройт през 2010 година, когато на малък щанд Tesla показваше разрез на алуминиевата платформа на бъдещия Model S. Внимателно слушах видимо притеснения главен инженер на компанията тогава, Питър Роулинсън (който по-късно стана главен изпълнителен директор на Lucid Motors), който не бе удостоен с особено внимание от страна на повечето медии. Едва ли някой от журналистите тогава е предполагал, че тази малка страница от историята на Tesla ще е толкова съществена за нейното развитие.

По подобие на Toyota, която търси всевъзможни конструкции и патенти по цял свят, за да положи основите на своята хибридна технология, създателите на Tesla по това време търсят хитроумни начини да създадат електрически автомобил с адекватна себестойност. Като част от тези търсения са използването на асинхронни мотори, обединяването на конвенционални клетки от лаптопи в батерии, разумното им управление и използването на леката конструктивна платформа на Lotus като основа за първия модел Roadster. Да същият този автомобил, който Мъск изпрати в космоса с Falcon Heavy.

По интересно стечение на обстоятелствата през същата 2010 година отсам океана имах щастието да присъствам на друго интересно събитие, свързано с електрическите автомобили – представянето на MegaCity Vehicle на BMW. Дори във време на падащи цени на петрола и пълна незаинтересованост относно електрическите автомобили, BMW представяше модел създаден изцяло съобразно спецификите на електрическото задвижване, с алуминиева, носеща батерията, рама. За да компенсират теглото на батериите, които през 2010 г. бяха с клетки които не само имаха доста по-ниска енергийна плътност, но и бяха много по-скъпи от сегашните, инженерите на BMW съвместно с редица свои колеги от поддоставчици бяха разработили карбонова конструкция, която можеше да се произвежда в голям тираж. Много интересна е историята за това как BMW, и в частност Херберт Дийс, подтикна тогавашния ATL, сега CATL да се насочи към производството на батерии за електрически автомобили. Цялата история можете да откриете в поредицата, „Властелинът на батериите или как CATL стана толкова голям" (Част I) https://dizzyriders.bg/post/14730/vlastelinyt-na-bateriite-ili-kak-catl-stana-tolkova-golyam-chast-i и „Властелинът на батериите: приносът на BMW за прогреса на CATL (Част II)“ https://dizzyriders.bg/post/14851/vlastelinyt-na-bateriite-prinosyt-na-bmw-za-progresa-na-catl-chast-ii.

Пак през същата 2010 година Nissan постави началото на своето електрическо настъпление с Leaf, а GM представи своя Volt/Ampera. Това бяха първите птички на новата електрическата мобилност…

Назад във времето

Ако се върнем още назад в историята на автомобила, ще открием, че от края на 19 век до около Първата Световна Война електрическият автомобил е смятан за напълно конкурентен на този задвижван от двигателя с вътрешно горене. Вярно е че батериите са доста неефективни по това време, но е вярно също, че и двигателят с вътрешно горене е бил в съвсем ембрионална възраст. Изобретяването на електрическия стартер през 1912 година, откриването големите нефтени залежи в Тексас и строителството на все повече пътища в Щатите, както и изобретяването на поточните линии, автомобилът с ДВГ добива явни предимства пред електрическия. Всички те се запазват и през почти целия 20-ти век, когато електрически автомобили компаниите конструират само от технологичен интерес.

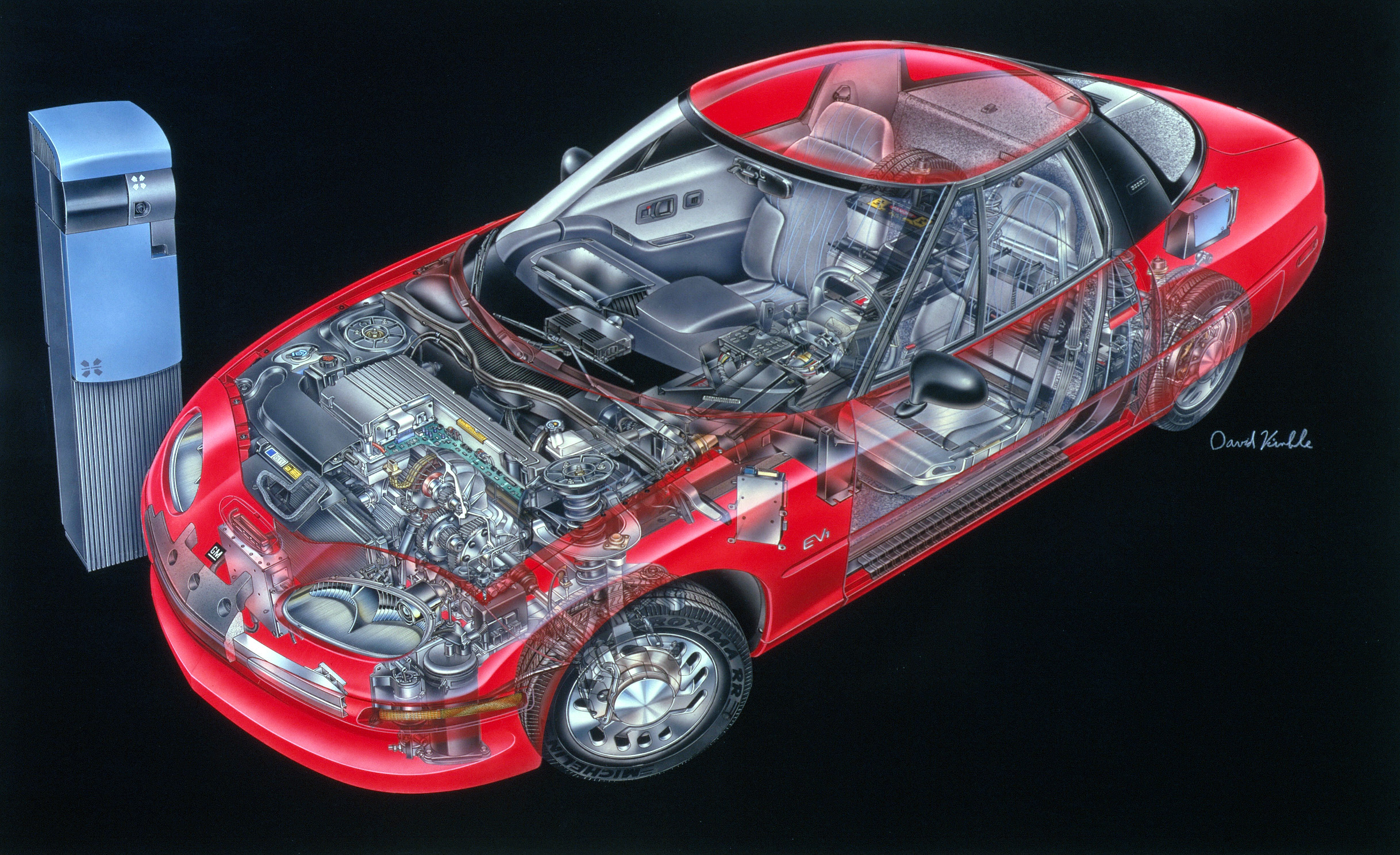

Дори по време на гореспоменатите петролни кризи на никого не му хрумва, че електромобилът може да бъде алтернатива, а макар и известна електрохимията на литиевите клетки, все още не е „облагородена“. Първият съществен пробив в създаването на по-модерен електромобил е GM EV1, уникално инженерно творение от 90-те години, чиято история е описана чудесно във филма „Кой уби електрическия автомобил.“

Ако се пренесем обратно в наши дни ще открием че приоритетите вече са се променили. Ситуацията с електрическите автомобили на BMW, който в момента е един от най-големите производители на електрически автомобили е показател за бързите процеси, които кипят в областта. Той премина трансформацията от суперавангардната конструкция на i3, към модификации на конвенционалната платформа CLAR, на която са базирани актуални модели като i4, i5 и i7, за да изригне отново с напълно новата високотехнологична Neue Klasse, която в началото на 2026 година ще видим материализирана като серийния iX3.

Химията става главно движещо звено в този процес. Вече не е необходимо да бъдат конструирани и произвеждани леки карбонови конструкции, за да се компенсира теглото на батериите. Отговорността в тази посока носят (електро)химиците от компании като CATL, BYD, Svolt, Manly, Eve, SK On Jiangsu, CALB, Sunwoda, Gotion, Farasis, Leapmotor (от Китай), Panasonic, Toshiba и Hitachi, от Япония, LG Energy Solutions, Samsung SDI, SK Innovation, от Корея, Tesla Energy, Enersys, Lyten (закупил активите на фалиралата шведска компания Northvolts) и A123 Systems от САЩ, Verkor и Saft Group от Европа, чийто развойни и производствени отдели търсят начини за максимално ефективно използване на процесите на литиево-йонните клетки. Защото – както ще видим по-нататък в този разказ – както в перспективните „графенови“, така и „твърдотелните“ батерии по същество се случват същите електрохимични процеси, като в актуалните литиево-йонни батерии.

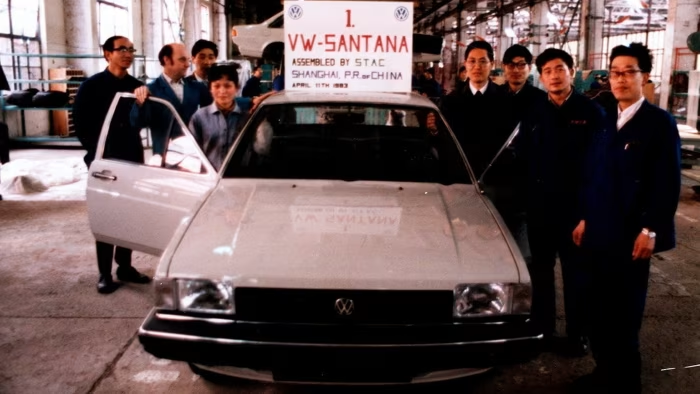

Китайската офанзива: от 5200 до 31 милиона автомобила за 40 години

През 1985 година китайските предприятия произвеждат общо 5200 автомобила. През 2024 година броят им надвишава 31 милиона и 12,9 милиона от тях са електрически и Plug-in хибриди. В момента в Китай има над 200 производители на електрически автомобили, част от които произвеждат и батерии. Най-големите производители на литиево-йонни клетки, отговорни за около половината от производството са CATL и подразделението FinDreams Battery Company на BYD. През 2024 година 76 процента (или 1170 GWh) от цялото производство на литиево-йонни клетки в света е дело на китайски фирми.

В една скорошна статия на „Уол стрийт джърнъл“ се споменава че достигането на моментното лидерство на Китай в производството на електрически автомобили произтича от „уникална комбинация от индустриална политика, протекционизъм и местен конкурентен динамизъм“. Безспорен факт е, че китайската индустрия за електрически автомобили се развива стремително, благодарение на агресивната политика, водена от щедрото изливане на средства от страна на държавата – над 230 милиарда долара от 2009 до 2023 г., главно под формата на отстъпки за купувачи и освобождаване от данъци. Според статията китайските компании за електрически автомобили и батерии за електрически превозни средства са се „възползвали“ от други „търговски иновационни“ политики, включително изисквания за местно съдържание и принудителен трансфер на технологии. Дали последното означава придобиване по един или друг начин на интелектуална собственост, не е съвсем ясно. Безспорен факт е обаче, че държавата излива огромни средства в научноизследователска и развойна дейност в областта на технологиите в електрически автомобили, създава проактивни политики за държавни поръчки, агресивно изграждане на инфраструктура за зареждане и потребителски стимули за закупуване на електрически автомобили (като безплатни лицензи за автомобили или освобождаване от ограничения по пътищата).

Китайското правителство – както на федерално, така и на провинциално ниво, превръща конкурентоспособността на електрическите автомобили в национален приоритет. Важно е да се отбележи, че стремежът на Китай към електрически автомобили произтича основно от осъзнаването, в средата на първото десетилетие на този век, че е малко вероятно китайските производители да станат конкурентоспособни в световен мащаб в областта на автомобилите, задвижвани от двигатели с вътрешно горене по това време (както това се случва с японските през 60-те и 70-те години и корейските, през 80-те и 90-те), въпреки агресивните изисквания за трансфер на технологии. Затова китайските политици насочват взора си към електрическите автомобили като възможен пробив или „скок“ – технология, която би могла едновременно да позволи на Китай да развие конкурентоспособна в световен мащаб вътрешна индустрия, като същевременно прекъсне зависимостта на страната от чуждестранни автомобилни технологии – и, най-вече, от вноса на автомобили с ДВГ (със съответното намаляване на нуждата от нефт). Според много анализатори, най-дълбоката мотивация на Китай да се фокусира върху електрически автомобили е енергийната сигурност. След нея идва въпросът с индустриалната конкурентоспособност, а чак след това фактор като опазването на околната среда. Междувпрочем, същата е мотивацията на Китай към водеща роля в сфери като изкуствения интелект, аерокосмическата индустрия, биотехнологиите, ядрената енергия, полупроводниците, високоскоростните железници и други подобни сектори.

И все пак, може да се каже че, въпреки че компаниите за производство на електрически автомобили със сигурност са се е възползвала от широкомащабната държавна подкрепа, китайските компании, произвеждащи електрически автомобили и батерии и по-точно електрохимическата част, под формата на литиево-йонни клетки, сами по себе си стават все по-иновативни – както в технологичен аспект, така и в бизнес моделите, скоростта на въвеждане на нови решения и дори в иновациите в потребителското изживяване. Китайските компании постигат все повече важни пробиви в областта на химическите технологии в литиево-йонните и дори в натриево-йонните, в твърдотелните и дори в алуминиево-йонните клетки.

При условие, че батерията допринася с до 40 процента от стойността на един електрически автомобил, доминирането на страната в производството на батерии за електрически автомобили и в целия технологичен цикъл дава на производителите важно предимство.

Съвсем отделен е въпросът и че китайските предприятия са водещи в други аспекти на автомобилните технологии, от иновативни системи за окачване, до средства до внедряването на редица нови дигитални функции, автономно шофиране, интерактивно гласово управление и създаването на сензорни екрани. Китайските фирми агресивно и с по-малко бюрократични спънки внедряват иновации в производствените процеси, от роботизирана автоматизация до дигитални производствени системи и иновативни процеси за леене на алуминий (за което България също има принос).

Така китайските производители на електрически автомобили внедряват сравнително бързо нови продуктови решения – смята се че китайските компании за електрически автомобили са с 30 процента по-бързи в разработването и пускането на пазара на нов модел автомобил, отколкото „традиционните“ американски, европейски и японски производители на автомобили. Така, качеството и иновативността на електрическите автомобили от водещи китайски производители като BYD, Li Auto, Xiaomi става все по-конкурентно. Освен всичко друго, Китай получава енергия и суровини като природен газ и алуминий на доста ниски цени от Русия – далеч по-ниски от тези на които купуват суровините си от различни места по света производителите в Европа, а не бива да забравяме че автомобилното производство, включващо процеси на леене на метали и производство на батерии е доста енергоемко.

Най-критичният компонент в електромобила: литиево-йонните акумулаторни батерии

Едно е безспорно – засега литиево-йонната електрохимия си остава безалтернативна в тази насока. Нито една друга технология за електрохимично съхраняване на енергия не би могла да бъде конкурентна на литиево-йонната. Въпросът обаче е в това, че съществуват различни разработки с използване на различни материали за катода, анода и електролита, всяко от които има различни предимства по отношение на дълговечност (брой цикли на зареждане и разреждане до достигане на допустим за електромобили капацитет от 80 процента), специфична енергия, енергийна плътност, специфична мощност, относителна цена или съотношение мощност/капацитет.

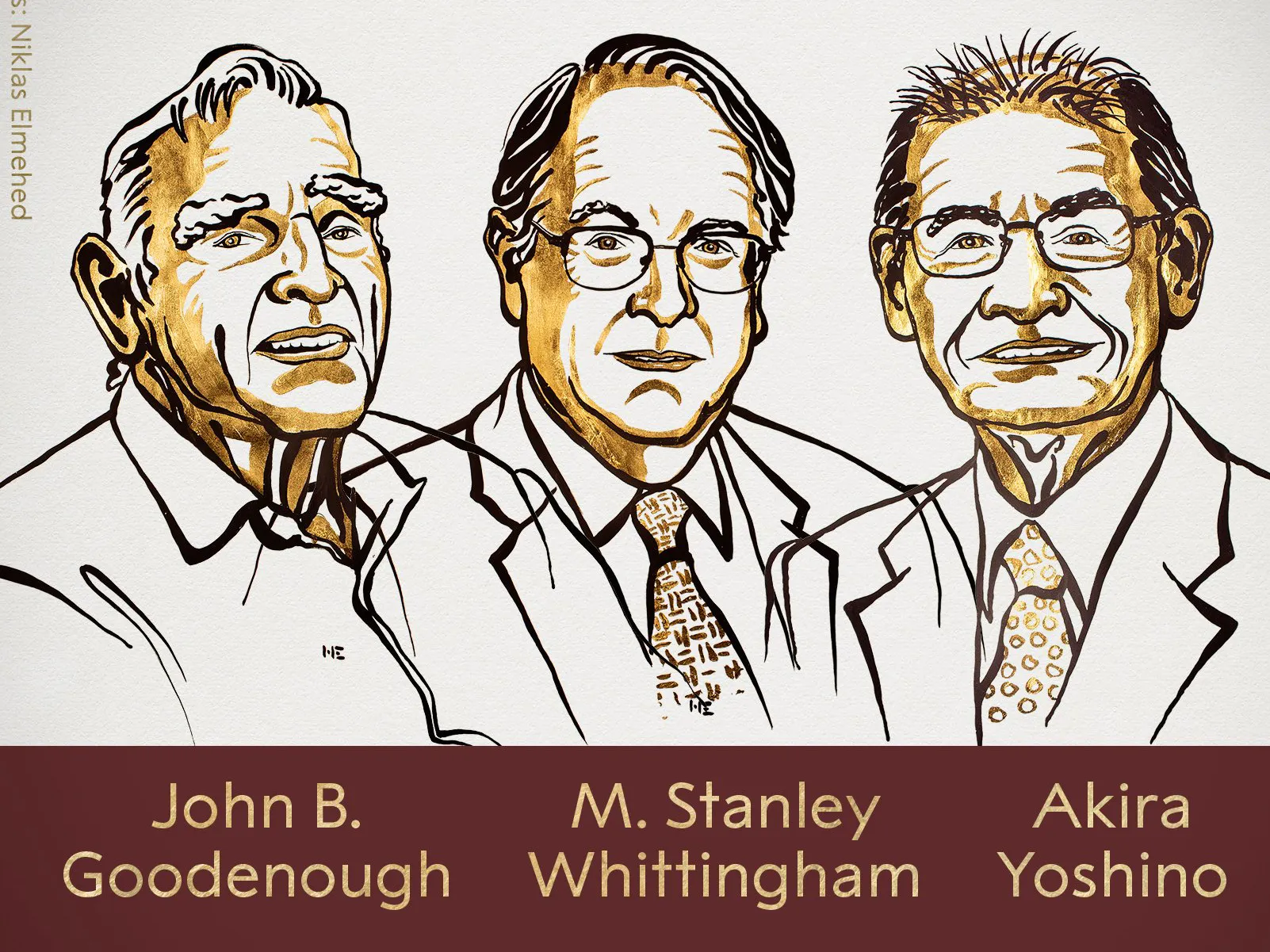

Нобелова награда за химия за 2019 година

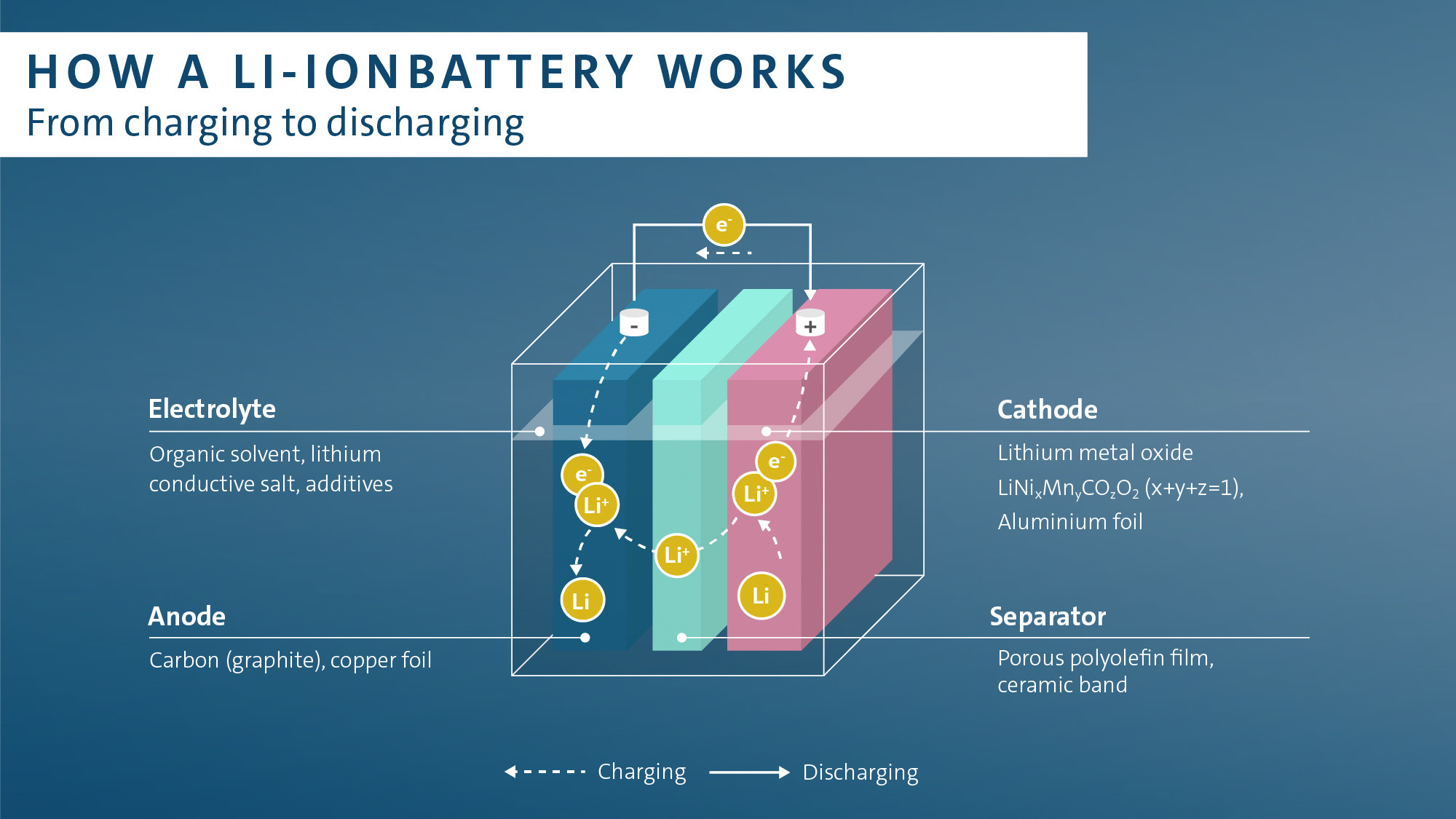

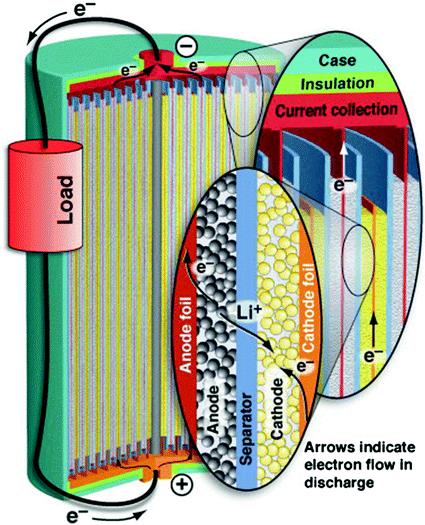

В основата на развитието на „новата“ електрическа мобилност стоеше философията за достигане на технологично приемливо ниво на литиевите технологии по отношение качества и цена. Възможността за осъществяване на електрохимични процеси в т-нар. Li-Ion елементи се дължи на отделянето на литиеви протони и електрони от литиевото съединение на катода при зареждане. При източник на напрежение започва движение на електрони през веригата на клетката, а йоните се насочват към въглеродния анод и преминавайки през мембрана, се „съединяват“ (както ще видим, не директно като химическо съединение) с него. При разреждане се получава обратното движение – йоните се връщат към катода, а електроните от своя страна преминават през външния електрически товар. Идеята за използване на лития като донор на елементарни частици е свързана с факта, че той е най-лекият метал и при него лесно могат да се отделят протони и електрони при подходящите условия. Името му произхожда от гръцката дума λίθος (литос), която означава камък и се дължи на факта, че за разлика от другите алкални метали, той е открит в скала, а не във съединения с растителен произход.

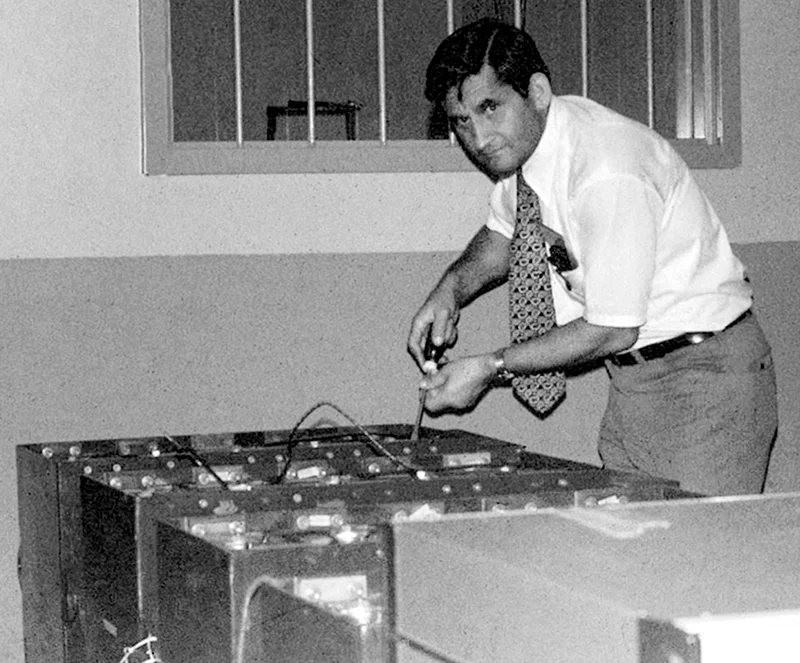

Учените обаче много бързо се отказват от възможността за използване на чист литий поради неговата висока летливост и способността му да се свързва с въздуха. Първата литиево-йонна батерия на практика е създадена през 70-те години от американеца Майкъл Стенли Уитингам, който по това време работи в лабораториите на Exxon и открива материал който може да „съхрани“ изключително количество химическа енергия. Това е титаниевият дисулфид, в структурата на който, на молекулно ниво могат да се „интеркалират“ (помещават) литиеви йони. За електрод се използва метален литий. Тази електрохимия така и не става практично приложима, но полага основите на литиево-йонните батерии.

След систематично проучване, през 80-те години, ученият от Масачузетския технологичен университет Джон Гудинаф открива че катодът е по-ефективен, ако се използва метален окис, а не сулфид. Той демонстрира клетка с катод от кобалтов окис с интеркалирани литиеви йони и напрежение от 4 V – два пъти по-високо от това със сулфид, тоест със значително по-голяма разлика в потенциалите между електродите. С нарастващата необходимост от акумулаторни системи централната роля в разработките по естествен начин се поема от Япония. Използвайки катода на Гудинаф като основа, Акира Йошино създава първата практично приложима литиево-йонна батерия през 1985 година. Вместо реактивния литий, той използва за анода петролен кокс, на практика въглерод, който по подобие на кобалтовия окис може да интеркалира йони. Същинският пробив идва в началото на 90-те години – след още няколко години на експерименти с различни литиеви съединения през 1991 г. усилията на учените се увенчават с успех и Sony започва серийно производство на литиево-йонни батерии. Много по-леките от всички дотогавашни, литиевите батерии могат да бъдат зареждани многократно без промяна в структурата им, а предимството им е че технологията им не е базирана на химически реакции (като оловните акумулатори), които с времето водят до разрушаване на електродите, а двупосочното движение на литиеви йони. През 2019 година Уитигам, Гудинаф и Йошино съвместно получиха нобеловата награда за химия в приноса им за създаването и развитието на литиево-йонните клетки.

В момента именно този тип батерии имат най-висока изходна мощност и енергийна плътност и най-важното – значителен потенциал за развитие. От началото на 90-те години досега учените разработиха множество нови технологии и материали за катода, анода и електролита. В зависимост от изискванията към батериите, за катода се използват материали като литиево-кобалтов окис (LCO), съединения на никел, кобалт и алуминий (NCA) или с никел, кобалт и манган (NCM), литиево-железен фосфат (LFP), литиево-манганов шпинел (LMS), литиево-титанов окис (LTO) и прочие. Електролитът е смес от литиеви соли и органични разтворители и е особено важен за „мобилността“ на литиевите йони, а сепараторът, който има отговорността да предотврати късо съединение, като същевременно е проницаем за литиевите йони, обикновено е полиетилен или полипропилен.

Балансът между енергийна плътност, изходна мощност и цена

Най-съществените характеристики на батериите са специфична енергия, надеждност и безопасност. Произвежданите в момента батерии покриват широк кръг от тези качества и в зависимост от използваните материали имат диапазон на специфична енергия от 100 до 310 Wh/kg (100-205 за LFP и 220-310 за NMC, в отделни случаи като батериите на NIO ET7 до 360 Wh/kg). Във всички случаи имплантираните чрез „интеркалация“ литиеви йони между слоевете на останалите елементи при прилагане на напрежение или свързан токов консуматор могат да се отделят от единия електрод и насочват към другия.

Същевременно конструкцията на батерията трябва да осигури необходимото отношение между мощност и капацитет в зависимост от вида на задвижването. Plug-in хибридите трябва да имат много по-високо съотношение на предлагана изходна мощност към капацитет по обясними причини и преди използваха различни катодни съединения от тези на електромобилите. Сега основната разлика между работата на батериите за хибриди, Plug-in хибриди и електрически автомобили е в различното съотношение между нетен и брутен капацитет. Поради многократно по-големия брой зареждания и разреждания и големи импулсни натоварвания, в името на защитата на клетките, батериите за хибриди използват функционален капацитет от едва 50 процента от брутния. При Plug-in хибридите използваемият капацитет е около 75 процента, при това те рядко се зареждат с големи мощности, а при електрическите – над 90 процента.

.jpg)

Първите поколения електрически автомобили от новата ера на мобилност, които се появиха около гореспоменатата 2010 година бяха оборудвани с LMO и LFP батерии. Поради ограничените възможности на LMO по отношение на качества, като възможност за бързо зареждане, специфична енергия, температурен работен диапазон те вече не са дневен ред. LFP имат по-ниска себестойност за единица енергия/мощност и са по-безопасни, но имат сравнително ниска енергийна плътност и специфична енергия. Затова насоките на разработките в наши дни се концентрира в малка степен върху NCA (LiNiCoAlO2 катод и графитен анод) и основно върху NMC (LiNiMnCoO2 катод и графитен/графитно силициев анод) и LFP (LiFePO4 катод) батериите. Катодът на първите съдържат никел, кобалт и алуминий, а при анода като основен материал се използва въглерод (разработките на силициеви аноди показват значителен потенциал и са поле за развитие в тази област).

NMC батериите имат малко по-ниска специфична енергия, но по-дълъг живот от NCA, и се изработват с различни пропорции никел, манган и кобалт. Преди десетина години NCA батериите бяха предпочитани за електрически автомобили, а NMC за plug-in хибриди. След това NMC електрохимията стана приоритетна за електрическите автомобили, но знаменосецът на LFP батериите BYD показа че те могат да имат много конкурентни предимства все повече компании започват да ги използват. Автомобилите, снабдени с тях, са по-тежки, но пък нямат нужда от кобалт.

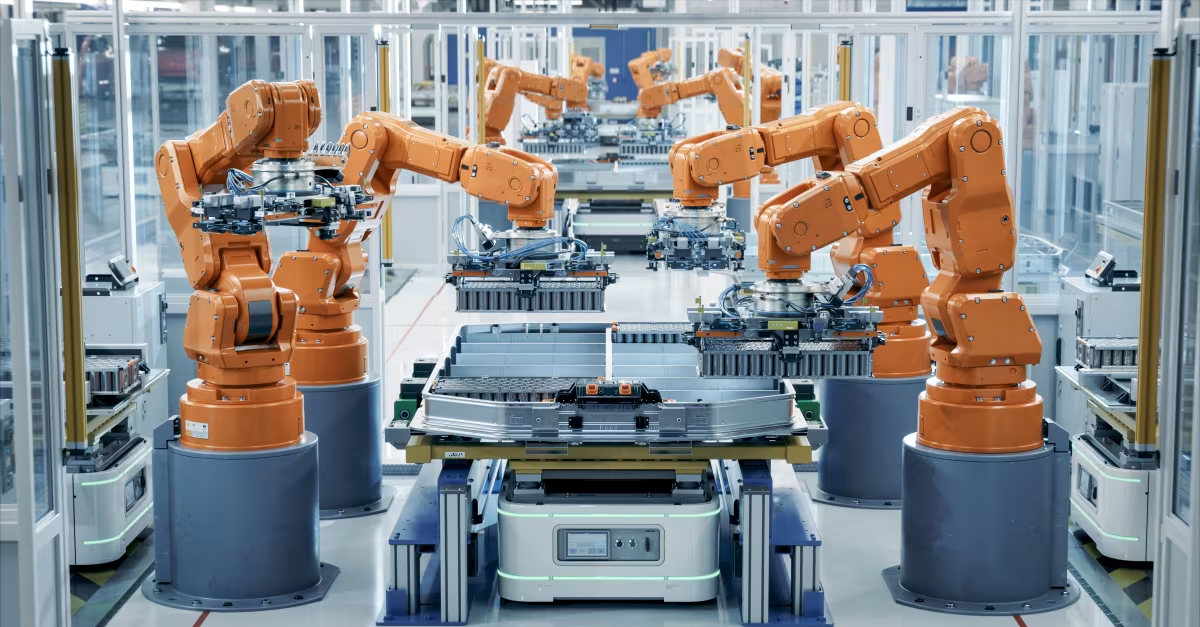

Производствената верига

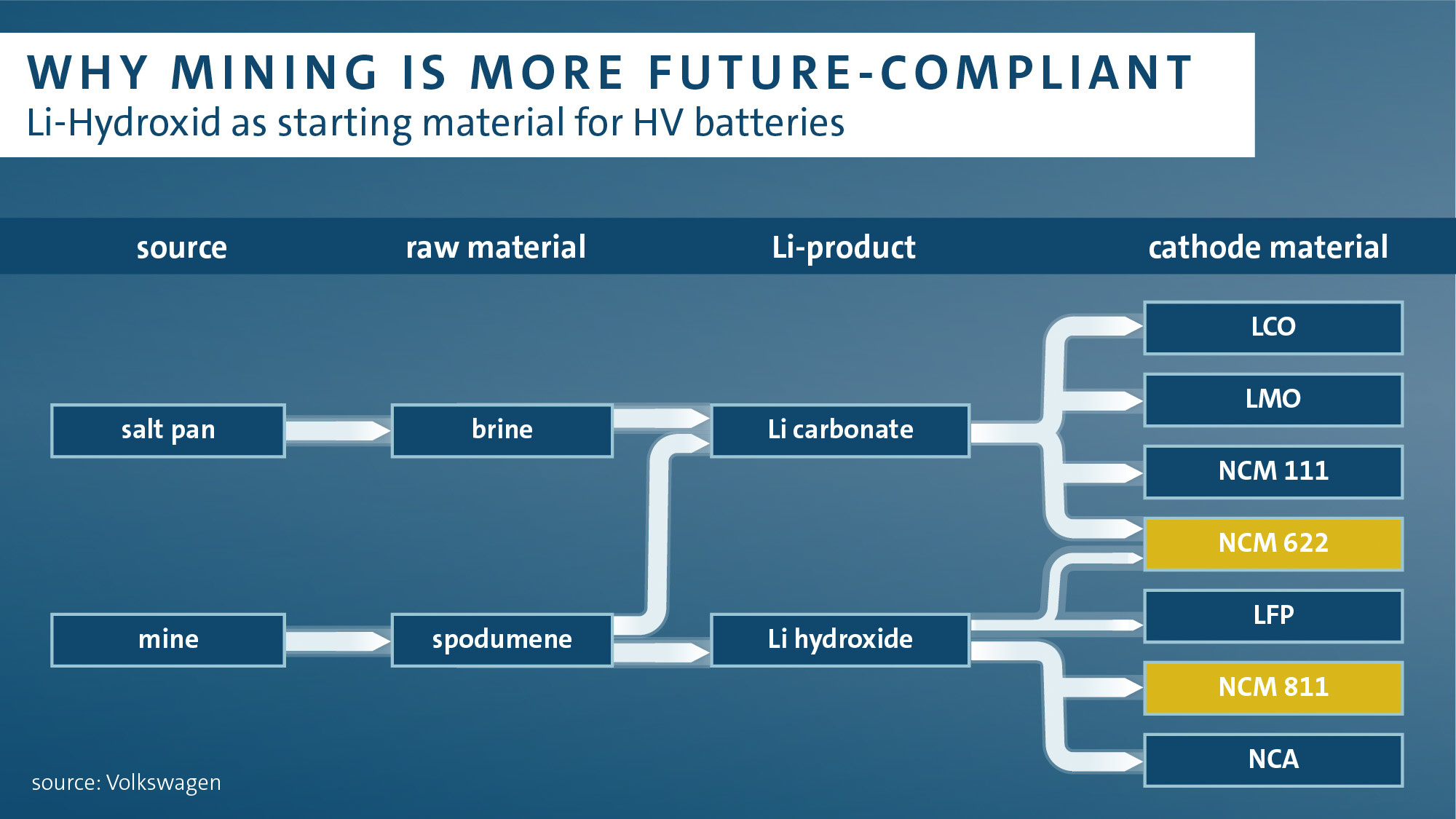

Все по-често използваните технологии за батерии за NMC, чиято разработка премина от версиите 532, през 622, до следващите 712 и 811, като всяко от числата показва съотношението между никел, манган и кобалт. При амбициозните планове на различните автомобилни компании за следващото десетилетие, осигуряването на производството на голямото количество батерии, изисква стриктно планиране на доставките на литиево-йонни клетки които са част от сложна производствена верига.

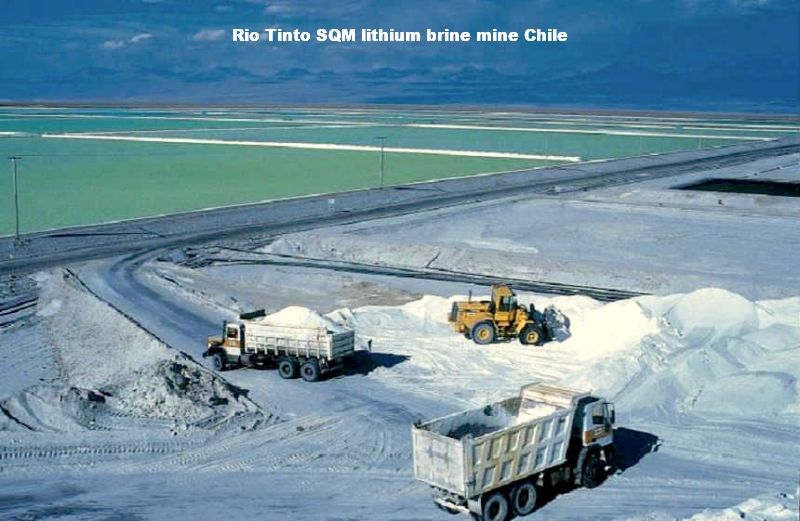

Добивът на литиева суровина е концентриран в Австралия (48%, минен принцип), Чили (24%, от солни разтвори), Китай (18%) и Аржентина (12%). Литият се извлича от литиеви минерали във вулканични скали изградени от големи кристали (сподумен) или във вода в висока концентрация на литиев карбонат (солен разтвор, срещан най-вече в Южна Америка). Първите се добиват на минен принцип с екскавация и се обогатяват до разтвор на литиев окис (Li2O). При другия вид добив литиевите разтвори се обработват с помощта на изпаряване на водата или фракинг подобен на този при нефт и газ от шисти.

Транспортирането на литиевата суровина става под формата на литиев карбонат (Li2CO3), литиев хидроксид (LiOH) или литиев хлорид (LICL), играещи роля на прекурсори за материала на катода. Основна роля в тази преработка на суровината до сплав за катода има рафинериите (по-голямата част в Китай), а от този момент своята роля поемат компаниите за производство на литиево-йонни клетки. Именно тези основни продукти – в зависимост от вида на крайния продукт – се смесват до ниво на каша – с манган, кобалт и никел при NMC батериите например – за да се създаде съответната сплав. Последната се нанася върху колектори от алуминиево фолио. Материалът на графитния анод се отлага върху медно фолио, към това се добавя и производството на електролита. Твърдотелни батерии могат да използват твърд материал както електролита, така и за електродите, а графеновите използващи графен като част от структурата на катода и графен/силиций за анода. Тук е моментът да споменем, че при акумулаторна батерия с капацитет от около 75 кВч и тегло около 550-600 кг (теглото на батерията е в диапазона от 6,8 до 9,1 кг на киловатчас в зависимост от вида на електрохимията, конструкцията, материалите, електрониката и охлаждането) количеството на лития е едва около 7 кг. Останалото е стомана, алуминий (за корпуса), мед и полимери (за кабелите), манган, кобалт, никел, фосфор, желязо (за катода) и т.н.

Вече в рамките на производството на клетките се подреждат слоевете (под формата на плоскости или навивки в зависимост от типа на клетката) катод, анод и сепаратор (обикновено полиетилен). Комплектът се вкарва в торбичка или цилиндрична кутия и към него се добавя електролит и се запечатва. Следва процесът на сглобяване на клетките в общи батерийно пакети, електрическото им свързване и добавяне на системите за управление и отопление/охлаждане.

В следващата част на тази поредица ще навлезем по-дълбоко в същността на химическите процеси в литиево-йонните батерии, тяхното зареждане и как те влияят на поведението на автомобилите в реалния живот, както и вида и принципите на работа на електрическите мотори.

(следва)

Текст: Георги Колев